Làm việc trong các công ty, tập đoàn lớn đem lại nhiều lợi ích và sự ổn định cho mỗi cá nhân, tuy nhiên đây cũng chính là hạn chế...

Quặng sắt – Wikipedia tiếng Việt

Hematit : Loại quặng sắt chính trong những mỏ của Brasil .

Hematit : Loại quặng sắt chính trong những mỏ của Brasil . Kho dự trữ quặng sắt vê viên này sẽ được sử dụng trong sản xuất thép

Kho dự trữ quặng sắt vê viên này sẽ được sử dụng trong sản xuất thép

Quặng sắt[1] là các loại đá và khoáng vật mà từ đó sắt kim loại có thể được chiết ra có hiệu quả kinh tế. Quặng sắt thường giàu các sắt oxit và có màu sắc từ xám sẫm, vàng tươi, tía sẫm tới nâu đỏ. Sắt thường được tìm thấy dưới dạng magnetit (Fe

3O

4, 72,4% Fe), hematit (Fe

2O

3, 69,9% Fe), goethit (FeO(OH), 62,9% Fe), limonit (FeO(OH)•n(H2O), 55% Fe) hay siderit (FeCO3, 48,2% Fe).

Các loại quặng chứa hàm lượng rất cao hematit hay magnetit (trên 60% sắt) với cỡ hạt trên 6mm được biết đến như là “quặng tự nhiên” hay “quặng chở tàu trực tiếp” (DSO), nghĩa là chúng có thể nạp trực tiếp vào các lò cao sản xuất gang. Quặng sắt là nguyên liệu được sử dụng trong sản xuất gang luyện thép, một trong những nguyên liệu chính để sản xuất thép— với khoảng 95-98% lượng quặng sắt đã khai thác để sản xuất thép.[2][3] Người ta cho rằng quặng sắt là “tích hợp với kinh tế toàn cầu nhiều hơn so với bất kỳ hàng hóa nào, ngoại trừ có lẽ chỉ mỗi dầu mỏ”.[4]

Bạn đang đọc: Quặng sắt – Wikipedia tiếng Việt

Sắt sắt kẽm kim loại trên thực tiễn không được biết đến trên mặt phẳng Trái Đất ngoại trừ những kim loại tổng hợp sắt-niken từ những vẫn thạch và những dạng rất hiếm gặp của xenolith có nguồn gốc sâu từ lớp phủ. Các vẫn thạch sắt được cho là bắt nguồn từ những thiên thể có đường kính trên 1.000 km. [ 5 ] Nguồn gốc của sắt hoàn toàn có thể truy nguyên tới cùng là hình thành trải qua hợp hạch trong những ngôi sao 5 cánh và hầu hết sắt được cho là phát nguyên từ những ngôi sao 5 cánh sắp tàn và đủ to lớn để sụp đổ hay nổ tung như những siêu tân tinh. [ 6 ] Mặc dù sắt là nguyên tố thông dụng thứ tư trong lớp vỏ Trái Đất, chiếm khoảng chừng 5 %, nhưng phần đông nằm trong những khoáng vật silicat hay hiếm hơn là cacbonat ( xem quy trình sắt ). Các rào cản nhiệt động lực học để tách sắt tinh khiết ra khỏi những khoáng vật này là kinh khủng và tiêu tốn nguồn năng lượng, cho nên vì thế mọi nguồn sắt mà con người sử dụng trong công nghiệp đều được khai thác từ những khoáng vật sắt oxit hiếm hơn, trong đó đa phần là từ hematit .Trước Cách mạng Công nghiệp, hầu hết sắt thu được từ goethit hay quặng đầm lầy có sẵn ở nhiều nơi, ví dụ điển hình trong Cách mạng Mỹ và Các cuộc cuộc chiến tranh của Napoléon. Các xã hội tiền sử sử dụng laterit như là một nguồn quặng sắt. Theo dòng lịch sử vẻ vang, hầu hết quặng sắt mà những xã hội công nghiệp hóa sử dụng đã được khai mỏ từ những khoáng sàng hầu hết chứa hematit với phẩm cấp khoảng chừng 70 % Fe. Các khoáng sàng này thường được nói đến như thể ” quặng chở tàu trực tiếp ” hay ” quặng tự nhiên “. Nhu cầu quặng sắt ngày càng tăng, cùng với sự hết sạch nguồn quặng hematit phẩm cấp cao, đã dẫn tới sự tăng trưởng của những nguồn quặng sắt phẩm cấp thấp, hầu hết khai thác magnetit

Thành hệ sắt dải[sửa|sửa mã nguồn]

Đá cổ 2,1 tỷ năm tuổi chỉ ra thành hệ sắt dải .

Đá cổ 2,1 tỷ năm tuổi chỉ ra thành hệ sắt dải .

Các thành hệ sắt dải (BIF, từ tiếng Anh: Banded Iron Formation) là các loại đá trầm tích chứa trên 15% sắt bao gồm chủ yếu là các khoáng vật sắt tạo thành các lớp mỏng lẫn với silica (như thạch anh). Các thành hệ sắt dải chỉ xuất hiện trong các loại đá Tiền Cambri và nói chung đã biến chất nhiều hay ít. Các thành hệ sắt dải có thể chứa sắt dưới dạng các khoáng vật cacbonat (như siderit hay ankerit), silicat (như minnesotait, greenalit, grunerit), nhưng trong những gì đã khai thác mỏ như là quặng sắt thì các oxit (như magnetit, hematit) là khoáng vật sắt chủ yếu.[7] Tại Bắc Mỹ thì các thành hệ sắt dải được biết đến như là taconit.

Khai thác mỏ bao gồm sự di dời lượng lớn quặng và chất thải. Các chất thải nằm ở hai dạng là đá móng không quặng trong mỏ ( đất đá phủ vỉa hay đất đá xen vỉa, gọi chung là đất đá thải ) và những khoáng vật không mong ước là một phần bên trong của chính đá quặng ( đá mạch ). Đất đá thải được bóc và chất đống thành những bãi thải, còn đá mạch được chia tách trong quy trình làm giàu và bị vô hiệu như là quặng đuôi. Quặng đuôi taconit đa phần là khoáng vật thạch anh, là chất trơ về mặt hóa học. Vật liệu này được lưu giữ trong những hồ lắng lớn được điều tiết nước .

Các tham số chủ yếu để nhìn nhận xem việc khai thác quặng magnetit có hiệu suất cao kinh tế tài chính hay không là độ kết tinh của magnetit, phẩm cấp sắt trong đá chủ của thành hệ sắt dải và những nguyên tố tạp chất sống sót trong quặng magnetit tuyển. Kích thước và thông số bóc của phần đông những nguồn tài nguyên magnetit là không tương ứng do thành hệ sắt dải hoàn toàn có thể dày hàng trăm mét và trải dài hàng trăm kilomet dọc theo đường tấn, và hoàn toàn có thể chứa tới trên 3 tỷ tấn quặng .Phẩm cấp nổi bật của sắt mà tại đó thành hệ sắt dải chứa magnetit trở thành hiệu suất cao kinh tế tài chính là khoảng chừng 25 % Fe, nói chung hoàn toàn có thể đạt được hiệu suất tịch thu magnetit 33-40 % tính theo khối lượng để sản xuất tinh quặng chứa trên 64 % Fe theo khối lượng. Tinh quặng magnetit thường chứa dưới 0,1 % phosphor, 3 – 7 % silica và dưới 3 % nhôm .Hiện tại quặng magnetit được khai thác ở Minnesota và Michigan ở Hoa Kỳ, miền đông Canada và miền bắc Thụy Điển. Thành hệ sắt dải chứa magnetit hiện tại cũng được khai thác rộng khắp ở Brasil để xuất khẩu một lượng đáng kể sang châu Á – đa phần là vào Trung Quốc. Ngành công nghiệp khai thác quặng magnetit tại nước Australia tuy non trẻ nhưng cũng ở quy mô lớn .

Quặng chở tàu trực tiếp[sửa|sửa mã nguồn]

Các khoáng sàng quặng sắt chở tàu trực tiếp ( DSO, từ tiếng Anh : Direct Shipping Ore ) ( thường là hematit ) hiện tại được khai thác trên mọi lục địa, trừ châu Nam Cực, với cường độ khai thác lớn nhất tại Nam Mỹ, nước Australia và châu Á. Phần lớn những khoáng sàng quặng sắt hematit lớn có nguồn gốc từ những thành hệ sắt dải đã biến hóa và hiếm khi là những tích tụ hỏa sinh .Các khoáng sàng DSO thường hiếm gặp hơn so với BIF chứa magnetit hay những loại đá khác tạo thành nguồn chính của nó hay đá nguyên thủy, nhưng có ngân sách khai thác và gia công rẻ hơn đáng kể do chúng không cần nhiều tiến trình làm giàu vì có hàm lượng sắt cao hơn. Tuy nhiên, quặng DSO hoàn toàn có thể chứa hàm lượng những tạp chất chịu phạt cao hơn ( như Al, Si, As, S, P., Cu, Zn v.v … ), thường thì chứa nhiều hơn phosphor, nước ( đặc biệt quan trọng là những tích tụ trầm tích pisolit ) và nhôm ( khoáng vật sét trong pisolit ). DSO phẩm cấp xuất khẩu lúc bấy giờ có những hàm lượng sắt tiêu chuẩn là những mức tối thiểu 58 %, tối thiểu 62 %, tối thiểu 63 %, tối thiểu 64 %, tối thiểu 65 % và tối thiểu 66 % – do những tham chiếu giá toàn thế giới ( như Platts, Metal Bulletin, TSI v.v.. ) thường được đưa ra tại những mức hàm lượng này ; nhưng nói chung đa số nằm trong khoảng chừng 62 – 64 % Fe .

Khoáng sàng quặng magnetit magma[sửa|sửa mã nguồn]

Đôi khi granit và những loại đá hỏa sinh siêu bồ tạt cô lập những tinh thể magnetit và tạo thành những khối magnetit tương thích để làm giàu quặng đạt hiệu suất cao kinh tế tài chính. Một số khoáng sàng quặng sắt, đáng chú ý quan tâm là tại Chile, được hình thành từ những dung nham núi lửa chứa những tích tụ ban tinh magnetit đáng kể. [ 8 ] Các khoáng sàng quặng sắt Chile trong hoang mạc Atacama cũng hình thành những tích tụ bồi tích của magnetit trong những sông suối bắt nguồn từ những thành hệ núi lửa này .Một số khoáng sàng skarn magnetit và nhiệt dịch được khai thác trong quá khứ là những khoáng sàng quặng sắt phẩm cấp cao không yên cầu nhiều quy trình làm giàu. Có vài khoáng sàng gắn với granit thuộc kiểu này ở Malaysia và Indonesia .Các nguồn quặng magnetit khác còn gồm có những tích tụ biến chất của quặng magnetit khối như tại mỏ Savage River, Tasmania, được hình thành từ sự di dời của những ultramafic ophiolit .

Một nguồn quặng sắt nhỏ khác là các tích tụ magma trong các đá xâm nhập xếp lớp chứa magnetit thường với titan và vanadi. Các loại quặng này tạo thành thị trường ngách, với các nhà nấu luyện chuyên biệt để thu hồi sắt, titan và vanadi. Các loại quặng này được làm giàu về cơ bản tương tự như quặng sắt từ thành hệ sắt dải, nhưng thường dễ nâng phẩm cấp thông qua đập và sàng. Phẩm cấp điển hình của tinh quặng titanomagnetit là 57% Fe, 12% Ti và 0,5% V

2O

5.

Cứ mỗi tấn tinh quặng sắt được sản xuất sẽ thải ra khoảng chừng 2,5 – 3,0 tấn quặng đuôi. Thống kê năm 2010 chỉ ra rằng với hiệu suất khai thác khi đó thì mỗi năm có khoảng chừng 130 triệu tấn quặng sắt bị mất theo quặng đuôi. Nếu quặng đuôi chứa trung bình khoảng chừng 11 % sắt thì mỗi năm mất đi khoảng chừng 14,1 triệu tấn sắt trong quặng đuôi. [ 9 ] Số liệu thông tin trong một bài báo năm 2019 cho rằng tại Trung Quốc hiện thải ra khoảng chừng 500 triệu tấn quặng đuôi mỗi năm và tích tụ đến nay khoảng chừng 7,5 tỷ tấn với hàm lượng khoảng chừng 8-12 % Fe, tương tự khoảng chừng 750 triệu tấn sắt mất đi trong lượng quặng đuôi này. [ 10 ]Các quặng đuôi này cũng chứa nhiều sắt kẽm kim loại có ích khác như đồng, niken, coban [ 11 ], và chúng cũng hoàn toàn có thể sử dụng để làm vật tư làm đường, như để trải mặt đường, vật tư trám lót cũng như vật tư thiết kế xây dựng như xi-măng, thủy tinh phẩm cấp thấp, vật tư xây tường. [ 9 ] [ 12 ] [ 13 ] Trong khi quặng đuôi là quặng phẩm cấp tương đối thấp thì chúng lại không đắt và cũng không cần phải khai thác mỏ. Vì điều này, những công ty như Magnetation Inc., đã khởi đầu những dự án Bất Động Sản tái sinh trong đó họ sử dụng quặng đuôi làm nguồn phân phối sắt sắt kẽm kim loại. [ 9 ]

Hai phương pháp chính trong tái chế sắt từ quặng sắt đuôi là nung từ hóa và khử trực tiếp. Nung từ hóa sử dụng nhiệt độ trong khoảng 700-900 °C trong thời gian dưới 1 h để sản xuất tinh quặng sắt magnetit (Fe

3O

4) để dùng trong nấu luyện sắt thép. Để nung từ hóa thì điều quan trọng là phải nung trong bầu không khí khử nhằm ngăn chặn oxy hóa và hình thành sắt(III) oxit (Fe

2O

3) do nó khó tách ra hơn vì từ tính thấp.[9][14] Khử trực tiếp sử dụng nhiệt độ trên 1000 °C và thời gian dài hơn là 2–5 h. Khử trực tiếp được sử dụng trong sản xuất sắt xốp làm nguyên liệu luyện thép. Khử trực tiếp cần nhiều năng lượng hơn do nhiệt độ cao hơn và thời gian dài hơn cũng như cần nhiều chất khử hơn so với nung từ hóa.[9][15][16]

Các nguồn quặng sắt phẩm cấp thấp nói chung phải được làm giàu, sử dụng những kỹ thuật như đập, nghiền, tuyển trọng tải, tuyển từ ( tách từ ), sàng và tuyển nổi để nâng cao phẩm cấp quặng và vô hiệu tạp chất. Sản phẩm ở đầu cuối là bột tinh quặng hạt mịn chất lượng cao, được biết đến như là quặng mịn .

Magnetit có từ tính và cho nên vì thế thuận tiện tách khỏi những khoáng vật quặng đuôi và hoàn toàn có thể sản xuất ra tinh quặng phẩm cấp cao với hàm lượng tạp chất rất thấp .Kích thước hạt magnetit và mức độ cùng trộn lẫn với chất nền silica sẽ xác lập cỡ hạt mà đá phải được nghiền mịn để cho phép chia tách từ đạt hiệu suất cao nhằm mục đích thu được tinh quặng magnetit có độ tinh khiết cao. Điều này cũng xác lập nguồn năng lượng thiết yếu để quản lý và vận hành hoạt động giải trí đập và nghiền quặng .Khai thác mỏ những thành hệ sắt dải gồm có đập thô và sàng, tiếp theo là đập vừa và nghiền tinh để tán nhỏ quặng tới cả mà magnetit kết tinh và thạch anh là đủ mịn tới mức thạch anh bị bỏ lại phía sau khi mà bột tạo ra được cho chạy qua thiết bị tách từ .Nói chung phần nhiều trầm tích thành hệ sắt dải magnetit phải được nghiền tới kích cỡ 32-45 micromet để thu được tinh quặng magnetit thấp silica. Phẩm cấp của tinh quặng magnetit nói chung là trên 70 % sắt tính theo khối lượng và thường chứa ít phosphor, nhôm, titan, silica và như vậy nói chung sẽ được cộng thêm phụ phí ( premium ) vào giá so với loại quặng sắt khác .

Do tỷ trọng riêng của hematit ( khoảng chừng 5,3 g / cm³ ) cao hơn so với quặng đuôi silicat đi kèm ( ví dụ thạch anh có tỷ trọng riêng 2,65 g / cm³ ) nên làm giàu quặng hematit thường gồm có một tổng hợp những kỹ thuật làm giàu .Một giải pháp dựa vào việc cho quặng đập mịn đi qua vữa chứa những hạt mịn magnetit ( 5,17 – 5,18 g / cm³ ) hay tích hợp với những tác nhân khác như hạt mịn ferosilic ( ~ 6,8 g / cm³ ) lơ lửng trong nước để làm tăng tỷ trọng của vữa. Khi tỷ trọng của vữa được hiệu chỉnh đúng chuẩn, hematit sẽ chìm xuống còn những hạt vụn khoáng vật silicat sẽ nổi lên và hoàn toàn có thể vô hiệu. [ 17 ] [ 18 ]

Sản xuất và tiêu thụ[sửa|sửa mã nguồn]

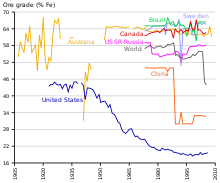

[19]Sự tiến triển của phẩm cấp quặng sắt đã khai thác từ những vương quốc khác nhau ( Canada, Trung Quốc, nước Australia, Brasil, Hoa Kỳ, Thụy Điển, Liên Xô-Nga, quốc tế ). Sự tụt giảm gần đây của phẩm cấp quặng quốc tế là do sự tiêu thụ lớn những loại quặng Trung Quốc phẩm cấp thấp. Quặng sắt của Mỹ được tăng cấp lên tới 61-64 % Fe trước khi bán .

[19]Sự tiến triển của phẩm cấp quặng sắt đã khai thác từ những vương quốc khác nhau ( Canada, Trung Quốc, nước Australia, Brasil, Hoa Kỳ, Thụy Điển, Liên Xô-Nga, quốc tế ). Sự tụt giảm gần đây của phẩm cấp quặng quốc tế là do sự tiêu thụ lớn những loại quặng Trung Quốc phẩm cấp thấp. Quặng sắt của Mỹ được tăng cấp lên tới 61-64 % Fe trước khi bán .

| Quốc gia | Sản xuất |

|---|---|

| Australia | 817 |

| Brasil | 397 |

| Trung Quốc | 375* |

| Ấn Độ | 156 |

| Nga | 101 |

| Nam Phi | 73 |

| Ukraina | 67 |

| Hoa Kỳ | 46 |

| Canada | 46 |

| Iran | 27 |

| Thụy Điển | 25 |

| Kazakhstan | 21 |

| Khác | 132 |

| Tổng thế giới | 2.280 |

Sắt là sắt kẽm kim loại được sử dụng phổ cập nhất toàn quốc tế — thép, trong đó sắt là thành phần cơ bản nhất, chiếm khoảng chừng 95 % hàng loạt lượng sắt kẽm kim loại sử dụng mỗi năm. [ 4 ] Nó được sử dụng hầu hết trong những ứng dụng cấu trúc kỹ thuật và cho những mục tiêu hàng hải, công nghiệp xe hơi cũng như trong những ứng dụng công nghiệp chung ( máy móc ) .Các loại đá giàu sắt là thông dụng khắp quốc tế, nhưng những hoạt động giải trí khai thác mỏ thương mại để thu được sắt phẩm cấp quặng được chi phối bởi những vương quốc như liệt kê trong bảng bên cạnh. Căng thẳng chính về kinh tế tài chính so với những khoáng sàng quặng sắt không nhất thiết phải là phẩm cấp hay quy mô của khoáng sàng, do không quá khó để chứng tỏ về mặt địa chất trữ lượng của tài nguyên sắt có trong đá. Căng thẳng chính là vị trí của mỏ quặng sắt đến thị trường, ngân sách cho hạ tầng đường tàu để đưa nó ra thị trường và ngân sách nguồn năng lượng để thực thi những việc làm này .Khai thác quặng sắt là ngành nghề kinh doanh thương mại với số lượng lớn và biên doanh thu thấp, do giá trị của một đơn vị chức năng khối lượng sắt là thấp hơn đáng kể so với cùng một khối lượng những sắt kẽm kim loại thường khác. [ 22 ] Ví dụ, giá Cash Bid-Ask LME chính thức so với đồng, chì, nhôm, kẽm, thiếc, niken sắt kẽm kim loại đạt chuẩn LME vào ngày 29/01/2020 tương ứng là 5.697,5 – 5.698,0 ; 1.885,0 – 1886,0 ; 1.732,0 – 1732,5 ; 2.255,0 – 2.256,0 ; 16.300 – 16.325 ; 12.625 – 12.630 USD / tấn nhưng giá CFR Khu vực Đông Nam Á cùng ngày cho phôi thép chỉ là 435 – 440 USD / tấn hay giá CFR Thanh Đảo cho quặng sắt mịn 62 % Fe cùng ngày chỉ là 86,84 USD / tấn ( Nguồn : Metal Bulletin ). Nó cũng là ngành nghề vốn lớn cũng như yên cầu một lượng vốn góp vốn đầu tư đáng kể vào hạ tầng như đường tàu để luân chuyển quặng từ mỏ tới tàu biển luân chuyển quốc tế. [ 22 ] Vì những nguyên do này, sản xuất quặng sắt tập trung chuyên sâu trong tay một vài nhà sản xuất lớn .Sản xuất toàn quốc tế hiện tại ước khoảng chừng 2 tỷ tấn quặng thô mỗi năm. Nhà sản xuất quặng sắt lớn nhất quốc tế là tập đoàn lớn khai mỏ Vale của Brasil, tiếp theo là những công ty Anh-Australia là Tập đoàn Rio Tinto và BHP Billiton. Nhà phân phối lớn thứ tư – một công ty nước Australia – là Tập đoàn Kim loại Fortescue Ltd, đã giúp cho nước Australia trở thành quốc gia sản xuất quặng sắt lớn nhất quốc tế .Thương mại quặng sắt đường thủy — nghĩa là quặng sắt được vận tải đường bộ bằng tàu biển đến những vương quốc khác — là 849 triệu tấn vào năm 2004, [ 22 ] tăng lên thành 1,411 tỷ tấn năm năm nay. [ 23 ] nước Australia và Brasil chi phối thương mại quặng sắt đường thủy, với 72 % thị trường. [ 22 ] Riêng ba công ty BHP, Rio và Vale trấn áp và san sẻ 66 % thị trường này. [ 22 ]Tại nước Australia, quặng sắt được khai thác từ ba nguồn chính : quặng ” khoáng sàng sắt lòng máng ” ( CID ) pisolit có nguồn gốc từ xói mòn cơ học của những thành hệ sắt dải nguyên thủy và tích tụ trong những kênh bồi tích ( lòng sông cổ ) như tại Pannawonica ; và những loại quặng tương quan tới thành hệ sắt dải bị biến hóa đa phần theo kiểu biến chất trao đổi như tại Newman, dãy núi Chichester, dãy núi Hamersley và Koolyanobbing ở Tây Úc. Các kiểu quặng sắt khác đang giữ vị thế chỉ huy gần đây, như những chỏm cứng chứa sắt bị oxy hóa, như những khoáng sàng quặng sắt laterit gần hồ Argyle ở Tây Úc .Tổng trữ lượng quặng sắt hoàn toàn có thể tịch thu của Ấn Độ là khoảng chừng 9,602 tỷ tấn hematit và 3,408 tỷ tấn magnetit. [ 24 ] Chhattisgarh, Madhya Pradesh, Karnataka, Jharkhand, Odisha, Goa, Maharashtra, Andhra Pradesh, Kerala, Rajasthan và Tamil Nadu là những khu vực sản xuất quặng sắt chính của Ấn Độ. Tiêu thụ quặng sắt toàn quốc tế ước tính tăng khoảng chừng 10 % mỗi năm, với những vương quốc tiêu thụ chính là Trung Quốc, Nhật Bản, Nước Hàn, Hoa Kỳ và Liên minh châu Âu .Trung Quốc hiện tại là vương quốc tiêu thụ quặng sắt lớn nhất quốc tế, cũng là quốc gia sản xuất thép lớn nhất quốc tế, với sản lượng thép thô năm 2019 ước đạt 996 triệu tấn trên tổng số 1.870 triệu tấn toàn quốc tế. [ 25 ] Trung Quốc cũng là vương quốc nhập khẩu quặng sắt lớn nhất quốc tế, mua 52 % quặng sắt thương mại đường thủy năm 2004. [ 22 ] Kế tiếp là Nhật Bản ( 111 triệu tấn thép thô năm 2019 ), Ấn Độ ( 99 triệu tấn thép thô năm 2019 ). [ 26 ] Các vương quốc này tiêu thụ một lượng đáng kể quặng sắt và than luyện kim .

Thị Trường quặng sắt[sửa|sửa mã nguồn]

Trên 40 năm qua, giá quặng sắt đã từng có thời kỳ được xác định tại các cuộc thỏa thuận khép kín giữa một lượng nhỏ các nhà khai mỏ và các nhà sản xuất thép chi phối đồng thời cả thị trường giao ngay (spot contract) và thị trường kỳ hạn và tương lai (forward/future contract). Theo truyền thống, giao dịch đạt được đầu tiên giữa hai nhóm này được thiết lập như là giá chuẩn để toàn bộ hai ngành công nghiệp này đi theo.[4]

Tuy nhiên, trong những năm gần đây thì mạng lưới hệ thống giá chuẩn này đã khởi đầu bị phá vỡ, với những người tham gia cả ở trong chuỗi cung lẫn chuỗi cầu đều lôi kéo vận động và di chuyển sang mạng lưới hệ thống định giá thời gian ngắn. Do phần đông những sản phẩm & hàng hóa khác đã có mạng lưới hệ thống định giá trên cơ sở thị trường triển khai xong nên điều tự nhiên là quặng sắt cũng phải đi theo xu thế này. Để cung ứng nhu yếu ngày càng tăng về việc định giá minh bạch, một loạt những sở giao dịch kinh tế tài chính và / hoặc những nhà thanh toán giao dịch bù trừ trên toàn quốc tế đã phân phối những kiểu giao dịch thanh toán bù trừ hoán đổi quặng sắt. Các công ty như Tập đoàn CME ( Chicago Mercantile Exchange và Chicago Board of Trade ), SGX ( Sở Giao dịch Chứng khoán Nước Singapore ), LCH ( London Clearing House ), NOS Group và ICEX ( Sở Giao dịch Hàng hóa Ấn Độ ) tấy cả đều phân phối những hợp đồng hoán đổi dựa theo những tài liệu thanh toán giao dịch quặng sắt của The Steel Index ( TSI ). CME cũng phân phối hợp đồng hoán đổi trên cơ sở chỉ số giá Platts bên cạnh giao dịch thanh toán bù trừ hợp đồng hoán đổi dựa theo chỉ số giá TSI. Intercontinental Exchange ( ICE ) phân phối dịch vụ giao dịch thanh toán bù trừ trên cơ sở chỉ số giá Platts. Thị trường hoán đổi đã tăng trưởng rất nhanh, với sự thanh toán đa phần tập trung chuyên sâu xung quanh định giá TSI. [ 27 ] Vào tháng 4 năm 2011, những hợp đồng hoán đổi quặng sắt trị giá trên 5,5 tỷ USD đã được bù trừ trên cơ sở giá TSI. Vào tháng 8 năm 2012, trên 1 triệu tấn quặng sắt của những hợp đồng hoán đổi được thanh toán giao dịch mỗi ngày đã diễn ra trên cơ sở giá TSI .Một tăng trưởng tương đối mới là sự trình làng những hợp đồng quyền chọn quặng sắt bổ trợ cho những hợp đồng hoán đổi. Tập đoàn CME là nơi thực thi hầu hết bù trừ những hợp đồng quyền chọn trên cơ sở chỉ số giá TSI, với số lượng hợp đồng chưa thực thi khoảng chừng 12.000 lô vào tháng 8 năm 2012 .Sở Giao dịch Hàng hóa Singapore ( SMX ) đã khai trương mở bán hợp đồng tương lai quặng sắt toàn thế giới tiên phong, dựa theo chỉ số giá quặng sắt ( MBIOI ) của Metal Bulletin sử dụng những tài liệu giá thành hàng ngày từ một phổ rộng những nhà công nghiệp có tương quan và từ tài liệu do công ty tư vấn và cung ứng tài liệu thép Trung Quốc độc lập là Steelhome có trụ sở ở Thượng Hải cung ứng trên cơ sở liên hệ rộng khắp với những đơn vị sản xuất thép và kinh doanh quặng sắt trên toàn Trung Quốc của công ty này. [ 28 ] Hợp đồng tương lai đã đạt được khối lượng thanh toán giao dịch trên 1,5 triệu tấn sau 8 tháng thanh toán giao dịch. [ 29 ]Chuyển động này tiếp theo sự di dời sang định giá hàng quý trên cơ sở chỉ số giá của ba nhà khai mỏ quặng sắt lớn nhất quốc tế — Vale, Rio Tinto và BHP — vào đầu năm 2010, phá vỡ truyền thống cuội nguồn 40 năm về định giá hàng năm theo giá chuẩn. [ 30 ]

Tài nguyên quặng sắt khả dụng[sửa|sửa mã nguồn]

Sắt là nguyên tố phổ cập nhất trên Trái Đất, nhưng không phải ở lớp vỏ. Quy mô trữ lượng quặng sắt hoàn toàn có thể tiếp cận được là chưa rõ, mặc dầu năm 2006 Lester Brown từ Worldwatch Institute gợi ý rằng quặng sắt hoàn toàn có thể hết sạch trong vòng 64 năm ( nghĩa là vào năm 2070 ), dựa vào tăng trưởng 2 % nhu yếu mỗi năm. [ 31 ]

Geoscience Australia giám sát rằng ” tài nguyên được chứng tỏ kinh tế tài chính ” về sắt của vương quốc này là khoảng chừng 24 tỷ tấn. Sản lượng quặng sắt từ khoáng sàng Pilbara ở Tây Úc bán ra năm 2018 là giao động 780 triệu tấn, trong đó Rio Tinto là 338 triệu tấn, BHP là 274 triệu tấn và Fortescue là 168 triệu tấn. [ 32 ]

Năm 2018 những mỏ tại Hoa Kỳ sản xuất 49,3 triệu tấn quặng sắt, [ 33 ] thấp hơn so với mức đỉnh năm năm trước là 55,9 triệu tấn. [ 34 ]

Năm 2018 Canada sản xuất 52,4 triệu tấn quặng sắt dưới dạng tinh quặng và quặng vê viên và 13,6 triệu tấn thép thô. Trong số 13,6 triệu tấn thép thô thì 6,5 triệu tấn xuất khẩu, và 47,7 triệu tấn quặng sắt cũng xuất khẩu với giá trị 5,3 tỷ USD. Trong số quặng sắt xuất khẩu thì 29,1 % khối lượng là quặng vê viên với giá trị 1,9 tỷ USD và 70,9 % là tinh quặng với giá trị 3,4 tỷ USD. [ 35 ] Phần lớn quặng sắt của Canada khai thác tại khu vực Nunavut ( 9 % ) và nếp lõm Labrador ( 91 % ) dọc theo ranh giới Quebec và Newfoundland và Labrador. [ 35 ]

Brasil là quốc gia sản xuất quặng sắt lớn thứ hai thế giới sau Australia.[33] Năm 2018 sản lượng quặng sắt của Vale đạt 385 triệu tấn.[36] Các mỏ quặng sắt được Vale khai thác tập trung tại bang Pará ở miền bắc Brasil.

Quặng sắt hầu hết gồm có những nguyên tử oxy và sắt link cùng nhau thành những phân tử. Để chuyển nó thành sắt sắt kẽm kim loại thì nó phải trải qua quá trình nấu luyện hay khử trực tiếp để vô hiệu oxy. Các link oxy-sắt là mạnh và để vô hiệu oxy khỏi sắt thì phải có link nguyên tố mạnh hơn để tách oxy. Cacbon được sử dụng do ở nhiệt độ cao thì cường độ của link cacbon-oxy lớn hơn so với cường độ link sắt-oxy. Vì thế, quặng sắt phải được nghiền thành bột và trộn với than cốc luyện kim để đốt trong quy trình tiến độ nấu luyện .

Cacbon monoxit là thành phần chính để tách oxy ra khỏi sắt bằng phương pháp hóa học. Vì thế, nấu luyện sắt với cacbon phải được duy trì ở trạng thái thiếu oxy (trạng thái khử) để thúc đẩy quá trình đốt cacbon tạo ra CO chứ không phải CO

2.

- Thổi khí và than củi (hay than cốc): 2 C +

O

2

→ 2 CO

- Cacbon monoxit (CO) là tác nhân khử chủ yếu.

- Giai đoạn 1: 3

Fe

2

O

3

+ CO → 2

Fe

3

O

4

+

CO

2

- Giai đoạn 2:

Fe

3

O

4

+ CO → 3 FeO +

CO

2

- Giai đoạn 3: FeO + CO → Fe +

CO

2

- Giai đoạn 1: 3

- Nung khô đá vôi:

CaCO

3

→ CaO +

CO

2

- Vôi hoạt động như một chất trợ chảy: CaO +

SiO

2

→

CaSiO

3

Các nguyên tố dấu vết[sửa|sửa mã nguồn]

Sự pha tạp của một lượng dù rất nhỏ những nguyên tố khác hoàn toàn có thể có ảnh hưởng tác động rõ nét đến đặc trưng hành vi của mẻ luyện hay đến quản lý và vận hành của nhà máy sản xuất nấu luyện. Các tác động ảnh hưởng này hoàn toàn có thể là tốt hoặc xấu, đôi lúc là tệ hại. Một số hóa chất được thêm vào có chủ định, như chất trợ chảy để làm cho hoạt động giải trí của lò cao trở thành hiệu suất cao hơn. Một số chất khác được thêm vào là do chúng làm cho sắt trở thành lỏng hơn hay cứng hơn hay để đạt được một số ít phẩm chất mong ước khác. Sự lựa chọn quặng, nguyên vật liệu, chất trợ chảy sẽ xác lập xỉ luyện kim sẽ hoạt động giải trí như thế nào và những đặc trưng quản lý và vận hành của sắt được sản xuất ra sẽ như thế nào. Quặng sắt lý tưởng chỉ chứa sắt và oxy nhưng trong thực tiễn thì điều này không khi nào đạt được. Thông thường quặng sắt chứa một loạt những nguyên tố thường là không mong ước trong sản xuất thép .

Silica (SiO

2) gần như luôn luôn có mặt trong quặng sắt. Phần lớn silica sẽ tạo xỉ trong quy trình nấu luyện. Ở nhiệt độ trên 1.300 °C (2.370 °F) một lượng nhất định silica sẽ bị khử và tạo thành hợp kim với sắt. Lò càng có nhiệt độ cao hơn thì càng có nhiều silic có mặt trong sản phẩm nấu luyện. Điều không phải là bất thường là người ta có thể tìm thấy tới 1,5% Si trong gang đúc tại châu Âu trong giai đoạn từ thế kỷ 16 đến 18.

Tác động chính của silic là thôi thúc sự hình thành gang xám. Gang xám có độ giòn thấp hơn và dễ gia công triển khai xong hơn so với gang trắng. Nó được ưa thích sử dụng cho những mục tiêu đúc vì nguyên do này. Turner ( 1900, tr. 192 – 197 ) thông tin rằng silic cũng làm giảm độ co ngót và rỗ khí, làm giảm tỷ suất đúc hỏng .

Phosphor ( P. ) có 4 ảnh hưởng tác động chính tới sắt : làm tăng độ cứng và độ bền, làm giảm nhiệt độ hóa rắn, làm tăng tính chảy và tính giòn nguội. Phụ thuộc vào mục tiêu sử dụng sắt thép, những tác động ảnh hưởng này hoàn toàn có thể là tốt hoặc xấu. Quặng sắt đầm lầy thường có hàm lượng phosphor cao ( Gordon 1996, tr. 57 ) .Độ bền và độ cứng của sắt tăng lên với hàm lượng phosphor. Hàm lượng 0,05 % P. trong sắt rèn làm cho nó cứng ngang thép vừa cacbon. Sắt cao phosphor hoàn toàn có thể được làm cứng bằng rèn búa nguội. Tác động làm cứng là đúng với bất kể hàm lượng nào của phosphor. Càng nhiều phosphor thì sắt càng trở thành cứng hơn và nó càng dễ làm cứng bằng rèn búa nguội. Các đơn vị sản xuất thép tân tiến hoàn toàn có thể làm tăng độ cứng tới 30 % mà không phải hi sinh độ chống chịu va đập bằng cách duy trì hàm lượng phosphor ở mức 0,07 – 0,12 %. Nó cũng làm tăng độ sâu của làm cứng do tôi, nhưng cùng lúc đó làm giảm độ hòa tan của cacbon trong sắt ở nhiệt độ cao. Điều này hoàn toàn có thể làm giảm tính gữu dụng của nó trong sản xuất thép xementit ( xementit hóa ), trong đó vận tốc và lượng cacbon hấp thụ là ưu tiên xem xét số 1 .Sự bổ trợ phosphor cũng có điểm yếu kém. Với hàm lượng trên 0,2 % P. thì sắt ngày càng trở thành giòn nguội hay giòn ở nhiệt độ thấp. Giòn nguội là đặc biệt quan trọng quan trọng với sắt thỏi. Mặc dù sắt thỏi thường được gia công nóng, nhưng sử dụng nó thường nhu yếu nó phải đủ dẻo dai, hoàn toàn có thể uốn và chống chịu va đập ở nhiệt độ phòng. Ví dụ, một cái đinh vỡ tan khi đóng bằng búa hay một cái bánh xe ngựa vỡ ra khi va chạm với đá thì rất khó hoàn toàn có thể tiêu thụ. Các mức hàm lượng phosphor đủ cao làm cho sắt trở thành vô dụng ( Rostoker và Bronson 1990, tr. 22 ). Các ảnh hưởng tác động của giòn nguội tăng lên theo sự giảm xuống của nhiệt độ. Vì thế, một mảnh sắt là hoàn toàn có thể dùng được tuyệt vời trong ngày hè thì lại hoàn toàn có thể trở thành rất giòn trong mùa đông. Có 1 số ít chứng cứ cho thấy trong thời Trung cổ thì những người rất giàu có thể có thanh kiếm cứng hơn ( cao phosphor ) trong ngày hè và thanh kiếm ít cứng hơn ( thấp phosphor ) trong mùa đông ( Rostoker và Bronson 1990, tr. 22 ) .Kiểm soát cẩn trọng hàm lượng phosphor hoàn toàn có thể mang lại quyền lợi lớn trong những hoạt động giải trí đúc. Phosphor làm giảm nhiệt độ chảy lỏng, cho phép sắt duy trì ở trạng thái lỏng lâu hơn và làm tăng tính chảy lỏng. Sự bổ trợ 1 % P. hoàn toàn có thể làm tăng gấp đôi khoảng cách mà sắt nóng chảy sẽ chảy dài ( Rostoker và Bronson 1990, tr. 22 ). Tác động tối đa ở khoảng chừng 500 °C đạt được với hàm lượng phosphor là 10,2 % ( Rostocker và Bronson 1990, tr. 194 ) Lỗi harv : không có tiềm năng : CITEREFRostockerBronson1990 ( trợ giúp ). Đối với những vật đúc, Thomas Turner cho rằng sắt lý tưởng cần chứa 0,2 – 0,55 % P. ( Turner 1900, tr. 202 – 204 ). Sắt này sẽ điền đầy khuôn với ít lỗ rỗng hơn cũng như ít co lại hơn. Trong thế kỷ 19 một số ít đơn vị sản xuất gang đúc trang trí sử dụng sắt chứa tới 5 % P. Tính chảy lỏng cao được cho phép chúng tạo ra những vật đúc rất phức tạp và tinh xảo nhưng chúng không hề chịu tải, do chúng không có sức bền ( Turner 1900, tr. 202 – 204 ) .Có hai cách sửa chữa thay thế so với sắt cao phosphor. Cách cũ nhất và dễ nhất là tránh nó. Nếu sắt sản xuất từ quặng bị giòn nguội thì người ta hoàn toàn có thể tìm kiếm nguồn quặng sắt mới sửa chữa thay thế. Cách thứ hai gồm có oxy hóa phosphor trong quá trình tinh luyện bằng cách bổ trợ sắt oxit. Kỹ thuật này thường gắn với khuấy luyện ( puddling ) trong thế kỷ 19 và hoàn toàn có thể chưa được hiểu rõ trước đó. Chẳng hạn, Isaac Zane ( 1743 – 1795 ), chủ sở hữu của Marlboro Iron Works có vẻ như không biết đến kỹ thuật này vào năm 1772. Với nổi tiếng của Zane như là người luôn bắt kịp những tăng trưởng mới nhất trong nấu luyện sắt thì kỹ thuật này có lẽ rằng chưa từng được những người sản xuất sắt thép ở Virginia và Pennsylvania biết đến .Phosphor là tạp chất có hại trong thép do nó làm cho thép giòn, ngay cả khi ở những mức hàm lượng thấp đến 0,6 %. Phosphor không dễ bị vô hiệu bằng cách trợ chảy hay nấu luyện, do đó quặng sắt nói chung phải chứa ít phosphor để ship hàng sản xuất thép .

Một lượng nhỏ nhôm ( Al ) xuất hiện trong nhiều loại quặng, như quặng sắt, cát hay một số ít loại đá vôi. Cho đến trước khi có sự sinh ra của những lò lót gạch thì lượng tạp chất nhôm là đủ nhỏ để không gây ra tác động ảnh hưởng đáng kể tới sắt hay xỉ luyện kim. Tuy nhiên, khi gạch khởi đầu được sử dụng để lót lòng và bên trong lò cao thì lượng tạp chất nhôm tăng lên rất mạnh. Điều này là do sự ăn mòn lớp lót lò của xỉ lỏng .Nhôm rất khó khử cho nên vì thế tạp chất nhôm trong sắt không phải là một yếu tố. Tuy nhiên, nó àm tăng độ nhớt của xỉ ( Kato và Minowa 1969, tr. 37L ỗi harv : không có tiềm năng : CITEREFKatoMinowa1969 ( trợ giúp ) và Rosenqvist 1983, tr. 311 ). Điêuỳ này gây ra mọt số ảnh hưởng tác động bất lợi cho hoạt động giải trí của lò. Lớp xỉ dày hơn sẽ làm chậm sự hạ xuống của liệu nạp vào, lê dài quy trình nấu luyện. Hàm lượng nhôm cao cũng sẽ làm cho khó tháo xỉ lỏng hơn và trong trường hợp tột độ thì nó hoàn toàn có thể dẫn đến đông cứng lò .

Có một vài giải pháp cho xỉ cao nhôm. Giải pháp thứ nhất là tránh nó như không sử dụng các nguồn quặng hay đá vôi cao nhôm. Giải pháp thứ hai là tăng tỷ lệ trợ chảy đá vôi (tăng độ kiềm, CaO/Al

2O

3+SiO

2) để làm giảm độ nhớt của xỉ. (Rosenqvist 1983, tr. 311)[37]

Lưu huỳnh ( S ) là tạp chất thường thấy trong than. Nó cũng có với một lượng nhỏ trong nhiều loại quặng, nhưng hoàn toàn có thể vô hiệu bằng cách nung kết hay nung khô. Lưu huỳnh thuận tiện hòa tan trong cả sắt lỏng lẫn sắt rắn ở những mức nhiệt độ cao có trong nấu luyện sắt. Các ảnh hưởng tác động của một lượng dù nhỏ lưu huỳnh là trực tiếp và nghiêm trọng. Nó là một trong những tạp chất mà những người nấu luyện sắt thép tìm cách thải loại tiên phong. Lưu huỳnh làm cho sắt trở thành giòn nóng ( Gordon 1996, tr. 7 ) .Sắt giòn nóng bị giòn khi nóng. Đây là yếu tố nghiêm trọng do phần nhiều sắt sử dụng trong thế kỷ 17 và 18 là sắt thỏi hay sắt rèn. Sắt rèn được định hình bằng cách đập búa liên tục khi đang nóng đỏ. Mảnh sắt giòn nóng sẽ nứt khi gia công bằng búa. Khi miếng sắt hay thép nóng nứt ra thì mặt phẳng bị lộ ra sẽ ngay lập tức bị oxy hóa. Lớp oxit này ngăn không cho vá chỗ nứt bằng cách hàn. Các vết nứt lớn làm cho sắt hay thép bị phá vỡ. Các vết nứt nhỏ hoàn toàn có thể làm cho vật phẩm bị hỏng trong quy trình sử dụng. Độ giòn nóng tỷ suất thuận với hàm lượng lưu huỳnh. Ngày nay nói chung người ta tránh sử dụng sắt thép với trên 0,03 % S .Sắt thép giòn nóng hoàn toàn có thể gia công, nhưng nó phải được gia công ở những mức nhiệt độ thấp. Gia công ở nhiệt độ thấp yên cầu nhiều cố gắng nỗ lực tiêu tốn nguồn năng lượng của thợ rèn. Khối sắt kẽm kim loại phải được đập nhiều hơn và cứng hơn để đạt được cùng một hiệu quả. Một thanh sắt thép vừa lưu huỳnh hoàn toàn có thể gia công được nhưng yên cầu nhiều thời hạn và nỗ lực hơn .Trong gang đúc lưu huỳnh thôi thúc sự hình thành gang trắng. Một lượng chỉ 0,5 % S hoàn toàn có thể làm mất những công dụng củalàm nguội chậm và hàm lượng silic cao ( Rostoker và Bronson 1990, tr. 21 ). Gang trắng là giòn hơn nhưng cứng hơn gang xám. Nói chung người ta tránh tạo ra gang trắng do nó khó gia công hơn, ngoại trừ tại Trung Quốc nơi gang đúc cao lưu huỳnh, nhiều lúc tới 0,57 % S, được sản xuất từ than và than cốc, được sử dụng để làm chuông và chuông chùm ( Rostoker, Bronson và Dvorak 1984, tr. 760 ). Theo ( Turner 1900, tr. 200 ), sắt đúc tốt nên chứa dưới 0,15 % S. Tại phần còn lại của quốc tế thì gang đúc cao lưu huỳnh hoàn toàn có thể sử dụng để làm những vật đúc, nhưng sẽ chỉ làm ra sắt rèn loại kém .

Có một số giải pháp sửa chữa đối với tạp chất lưu huỳnh. Giải pháp thứ nhất và là giải pháp được sử dụng nhiều nhất trong các hoạt động nấu luyện tiền sử và cổ đại, là tránh nó. Không giống như ở Trung Quốc, than từng không được sử dụng tại châu Âu làm nhiên liệu nấu luyện do nó chứa lưu huỳnh và vì thế gây ra giòn nóng cho sắt. Nếu loại quặng dẫn đến giòn nóng cho kim loại thì những người nấu luyện sắt sẽ tìm kiếm nguồn quặng khác. Khi than khoáng lần đầu tiên được sử dụng trong các lò cao châu Âu vào năm 1709 (hoặc có thể sớm hơn), nó được luyện thành cốc. Chỉ sau khi có sự ra đời của gió nóng từ năm 1829 thì than thô mới được sử dụng.

Lưu huỳnh có thể loại bỏ khỏi quặng bằng nung kết và rửa. Nung kết oxy hóa lưu huỳnh để tạo ra sulfur dioxide để thoát ra ngoài khí quyển hoặc thu hồi bằng cách cho qua lọc rửa. Trong điều kiện khí hậu nóng nó có thể thoát khỏi quặng pyrit trong điều kiện mưa. Tác động tổ hợp của mưa, vi khuẩn và nhiệt oxy hóa quặng sulfide thành axit sulfuric và các sulfat hòa tan trong nước và bị lọc tẩy (Turner 1900, tr. 77). Tuy nhiên, theo dòng lịch sử, sắt sulfide (pyrit FeS

2), mặc dù là một khoáng vật sắt phổ biến, nhưng chưa từng được sử dụng như là quặng để sản xuất sắt kim loại. Sản phẩm phong hóa tự nhiên từng được sử dụng tại Thụy Điển. Cùng một quá trình này, nhưng với tốc độ địa chất, dẫn đến các loại quặng limonit mạch quặng lộ.

Tầm quan trọng gắn với sắt thấp lưu huỳnh được dẫn chứng bằng những mức giá cao đồng điệu được trả cho sắt nguồn gốc từ Thụy Điển, Nga và Tây Ban Nha trong thế kỷ 16-18. Ngày nay lưu huỳnh không còn là yếu tố khó nữa. Giải pháp lúc bấy giờ là bổ trợ mangan. Nhưng những người quản lý và vận hành vẫn phải nắm rõ hàm lượng lưu huỳnh trong sắt do tối thiểu phải tốn 5 lần khối lượng mangan để trung hòa lưu huỳnh. Một số loại sắt cổ xưa có những mức hàm lượng mangan khác nhau, nhưng hầu hết là quá thấp so với mức thiết yếu để trung hòa lưu huỳnh ( Rostoker và Bronson 1990, tr. 21 ) .Tạp chất sulfide như mangan sulfide ( MnS ) cũng hoàn toàn có thể là nguyên do gây ra những yếu tố rỗ mòn nghiêm trọng ở thép không gỉ mác thấp như thép AISI 304. [ 38 ] [ 39 ] Trong những điều kiện kèm theo oxy hóa và sự xuất hiện của hơi ẩm, khi sulfide bị oxy hóa tạo ra những anion thiosulfat như là chất trung gian và do anion thiosulfat có độ linh động điện tử tương tự cao hơn so với anion chloride do điện tích âm kép của nó, nó thôi thúc sự tăng trưởng của những hốc lõm trên mặt phẳng sắt kẽm kim loại. [ 40 ] Các điện tích dương sinh ra bởi những cation Fe2 + giải phóng trong dung dịch bởi oxy hóa Fe trên khu vực anode bên trong hốc phải được bù đắp / trung hòa nhanh bằng những điện tích âm sinh ra từ chuyển vị điện động học của những anion trong hốc mao dẫn. Một vài quy trình điện hóa học xảy ra trong hốc mao dẫn là tương tự như với những gì thấy trong điện di mao dẫn. Tốc độ chuyển vị điện động học của anion càng cao thì vận tốc rỗ mòn cũng càng cao. Sự luân chuyển điện động học của những ion bên trong hốc hoàn toàn có thể là bước số lượng giới hạn vận tốc trong vận tốc tăng trưởng hốc .

Source: https://vh2.com.vn

Category : Startup