Kính chào hành khách, chào mừng hành khách đã đến với Công ty sản xuất giày thể Thao Mira . Bạn muốn kinh doanh thương mại loại sản phẩm giày...

QUY TRÌNH TẠO NÊN MÌ ĂN LIỀN NHƯ THẾ NÀO? – Chuyển giao công nghệ-Dây chuyền sản xuất-Máy móc thiết bị thực phẩm|IFOOD Việt Nam

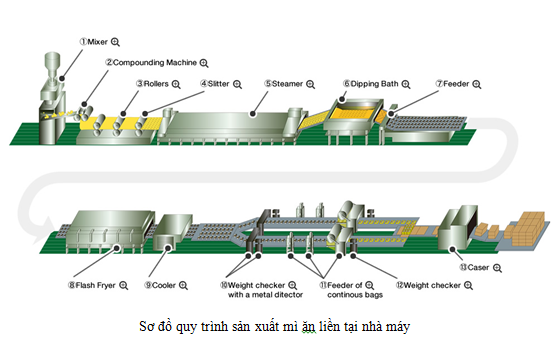

Vậy mì ăn liền được sản xuất như thế nào ? Các máy móc, thiết bị được sử dụng để làm ra từng phần mì đến tay người tiêu dùng ra làm sao ? Tất cả sẽ được bật mý sau đây .

Quy trình sản xuất mì ăn liền được trải qua nhiều quy trình, mỗi quy trình đều có nhu yếu và những máy móc thiết bị khác nhau .

Công đoạn 1: Chuẩn bị nguyên liệu:

Đây là quy trình hòa tan những phụ gia vào nước, tạo thành một dung dịch giống hệt, không vón cục, không tạo màng, kéo váng .

Công đoạn 2: Trộn bột

Trộn bột là khâu quan trọng của quy trình sản xuất. Trộn bột với nước thành một khối bột dẻo bằng mạng lưới hệ thống trộn tự động hóa. Hòa tan những chất phụ gia như đường, muối, .. đồng thời phân tán chúng đều khắp trong bột nhào, làm cho khối bột nhào trở thành một khối giống hệt .

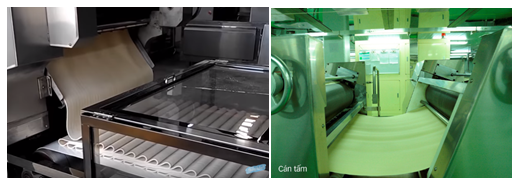

Công đoạn 3: Cán

Bột sau khi nhào trộn được xả từ cối xuống thùng chứa sau đó vận động và di chuyển qua băng tải rồi đến mạng lưới hệ thống cán nhằm mục đích cán bột ra thành những lá bột .

Công đoạn 4: Cắt sợi, đùn bông:

Các lá bột sẽ liên tục được cắt để tạo hình dạng, size đặc trưng cho sợi mì. Bên cạnh đó tạo bông để làm tăng giá trị cảm quan của vắt mì .

Ở quy trình này những sợi mì sẽ được đưa vào máy hấp. Mục đích để tăng độ dai của sợi mì trong nước sôi, tăng độ bóng, làm sợi mì vàng hơn và rút ngắn thời hạn chiên mì lại .

Băng tải mì chạy trong buồng hấp, ở phía trên đường ống dẫn hơi. Hơi nước từ đường ống qua những lỗ nhỏ thoát ra xuống đáy buồng hấp rồi tỏa đều khắp buồng hấp .

Mì sau khi hấp sẽ được quạt thổi có công dụng tản nhiệt, giảm nhiệt độ của sợi mì và tránh ngưng tụ nước trên mặt phẳng sợi mì .

Công đoạn 6: Cắt định lượng:

Mục đích của quy trình này là bảo vệ đúng khối lượng và chiều dài sợi mì đúng lao lý. Mì sau khi thổi nguội theo băng chuyền đến dao xu thế. Dao hoạt động tròn tạo theo hướng vuông góc với băng tải và cắt mì thành những đoạn bằng nhau và tự động hóa rơi xuống phễu, bỏ vào khuôn chiên tạo hình dáng cho vắt mì. Tùy vào từng loại loại sản phẩm mà vắt mì sẽ có hình dáng vuông, tròn hoặc định dạng cho những loại mì ly, tô, khay, …

Công đoạn 9: Chiên

Băng tải khuôn mì đi vào chảo chiên. Vắt mì đi qua dầu chiên có nhiệt độ từ 150 – 179 oC trong thời hạn 125 – 130 giây .

Công đoạn 10: Làm nguội

Nhiệt độ vắt mì sau khi làm nguội khoảng chừng 30-40 oC .

Thời gian làm nguội từ 1.5 – 2 h

Bước 9: Cấp gói gia vị

Vắt mì sau khi làm nguội sẽ được bổ trợ những gói gia vị theo từng mùi vị mẫu sản phẩm bằng mạng lưới hệ thống tự động hóa .

Bước 10: Đóng gói

Sau khi cấp gói gia vị vừa đủ theo từng loại sản phẩm, vắt mì được đóng gói bằng bao film để tạo thành gói mì hoàn hảo .

Bước 11: Kiểm tra chất lượng sản phẩm: Cân trọng lượng, dò dị vật và kim loại

Để đảm bảo chất lượng tốt nhất, từng sản phẩm một đều được kiểm tra qua các thiết bị máy dò kim loại, máy cân trọng lượng và máy rà soát dị vật X-ray. Những gói mì không đạt chuẩn sẽ bị loại khỏi quy trình.

Bước 12: Đóng thùng

Thành phẩm được đóng thùng theo quy cách của từng loại sản phẩm, in ngày sản xuất, lưu kho và được kiểm tra chất lượng bởi phòng QA ( Quality Assurance ) trước khi phân phối ra thị trường .

Source: https://vh2.com.vn

Category : Công Nghệ