Kính chào hành khách, chào mừng hành khách đã đến với Công ty sản xuất giày thể Thao Mira . Bạn muốn kinh doanh thương mại loại sản phẩm giày...

Cải tiến công đoạn sản xuất là gì? Phương pháp và ví dụ thực tế của cải tiến công đoạn sản xuất

Cải tiến công đoạn sản xuất là gì ?

Cải tiến công đoạn sản xuất hay cải tiến trong sản xuất là việc tối ưu mọi thứ tương quan đến sản xuất, để mang lại tác dụng tốt hơn với ngân sách thấp hơn. Việc này tập trung chuyên sâu vào cải tiến những hoạt động giải trí sản xuất thường ngày. Liên quan tới hiệu suất máy móc, thiết bị ( gồm có cả việc trang bị thêm máy móc Giao hàng sản xuất ) hay những thao tác trong sản xuất .

Việc cải tiến máy móc yên cầu doanh nghiệp giám sát kỹ lưỡng, chuẩn bị sẵn sàng nguồn lực kinh tế tài chính đủ mạnh. Nhưng đổi lại, khi thực thi cải tiến đồng nhất, doanh nghiệp sẽ nhìn thấy được sự đổi khác cải tiến vượt bậc .

Các bước cải tiến công đoạn sản xuất

Cải tiến công đoạn sản xuất với mục đích cải thiện quá trình sản xuất. Để đạt được kết quả sao cho tối ưu hơn, nhanh chóng hơn. Sau khi xác định đề án cải tiến, bạn có thể tiến hành theo các bước sau:

Bạn đang đọc: Cải tiến công đoạn sản xuất là gì? Phương pháp và ví dụ thực tế của cải tiến công đoạn sản xuất

- Thử nghiệm: Bắt đầu áp dụng 1 quy trình mới với những thao tác cụ thể có tính lặp đi, lặp lại trong quá trình sản xuất.

- Đo lường: Đo lường các số liệu, dữ kiện như thời gian từng thao giác, năng suất, kết quả… để kiểm tra tính hiệu quả của đề án.

- So sánh: Kết quả thu được có đáp ứng với kết quả kỳ vọng khi đưa ra đề án hay không? Quá trình thực hiện có khó khăn gì không? Liệu có tiết kiệm được thời gian, chi phí cho doanh nghiệp?

- Cải tiến: Tiếp tục thay đổi, tìm kiếm những con đường hiệu quả hơn để đạt mục tiêu cuối cùng là giảm chi phí, tăng sản lượng.

- Tiêu chuẩn hóa: Sau khi xác định kết quả của cải tiến phù hợp, được nhân viên ủng hộ và hợp tác, bạn hãy biến chúng thành quy định để mọi người thực hiện.

- Lặp lại: Quay trở lại bước 1 và bắt đầu với 1 cải tiến khác.

Phương pháp để cải tiến trong sản xuất thành công

Hình thành văn hóa cải tiến trong doanh nghiệp

Văn hóa công ty là 1 yếu tố quan trọng để xu thế hành vi nhân viên cấp dưới. Chính những chiêu thức vận dụng trong công ty sẽ hình thành nên văn hóa truyền thống thao tác. Cải tiến liên tục trong sản xuất hay trong tổ chức triển khai doanh nghiệp sẽ thôi thúc ý thức của những nhân viên cấp dưới. Nhân viên luôn có những góp phần, sáng tạo độc đáo để cải tổ việc làm chẳng phải tốt hơn sao ?

Rất nhiều doanh nghiệp lại không triệt để trong việc thiết kế xây dựng văn hóa truyền thống cải tiến. Loay hoay đi tìm khuynh hướng tăng trưởng. Họ chăm chăm đi tuyển dụng những người giỏi. Hay góp vốn đầu tư những trang thiết bị, máy móc cũ để cắt giảm ngân sách góp vốn đầu tư. Nhưng tác dụng không được như mong đợi. Cuối cùng chỉ có giải pháp tạo ra văn hóa truyền thống cải tiến hướng tới sự tăng trưởng không ngừng mới giúp cho doanh nghiệp tăng được lợi thế cạnh tranh đối đầu .

Cải tiến liên tục loại bỏ lãng phí khỏi doanh nghiệp

Cải tiến từ những điều li ti hàng ngày để đi tới cải tiến chất lượng tổng thể và toàn diện, hiệu suất thao tác, cắt giảm ngân sách … Nhờ có những sự kiện cải tiến nhỏ được triển khai mỗi ngày trong mọi quá trình ; doanh nghiệp sẽ từ từ cải tổ những tiến trình trong quá trình sản xuất .

Những cải tiến nhỏ như :

- Thiết kế tủ để dụng cụ với bảng tên dễ dàng quan sát

- Thiết kế bàn thao tác

- Quy định khu vực để đồ bằng vạch kẻ sơn

- …

Tạo sự tự nguyện tham gia của mọi nhân viên trong công ty

Cải tiến trong sản xuất là một hành trình dài, không phải là đích đến. Để đạt được sự thành công xuất sắc trong việc cải tiến sản xuất cần có sự kiên trì và tham gia đồng điệu của toàn thể cán bộ nhân viên cấp dưới .

Tại VCC, chúng tôi đã tạo dựng được văn hóa truyền thống cải tiến. Toàn thể cán bộ công nhân viên đều hoàn toàn có thể đưa yêu cầu Kaizen, 5S. Hầu hết những đề án Kaizen đều là do nhân viên cấp dưới trong công ty đề ra. Dù là đề án lớn hay nhỏ đều có những mức khen thưởng khác nhau .

Hoàn thiện các quy trình, thủ tục và chính sách về quản trị sản xuất.

Một bộ pháp luật, chủ trương riêng của doanh nghiệp cũng sẽ tạo nên sự độc lạ cho doanh nghiệp. Góp phần tạo nên văn hóa truyền thống công ty, tạo ấn tượng tốt với nhân viên cấp dưới, người mua. Không chỉ vậy, nó còn là chìa khóa khiến doanh nghiệp điển hình nổi bật hơn những đối thủ cạnh tranh. Với những cải tiến liên tục, doanh nghiệp bạn sẽ tạo ra những giá trị độc lạ, mẫu sản phẩm độc lạ, giá tiền cạnh tranh đối đầu .

Hãy vô hiệu những quá trình rườm rà, chưa khoa học, cải tổ thời hạn, hiệu suất với quá trình chuyên nghiệp, không có những tiêu tốn lãng phí không đáng có .

Đảm bảo được những hoạt động giải trí cải tiến liên tục trong công đoạn sản xuất hiệu suất cao cũng có nghĩa là doanh nghiệp của bạn đã chiếm hữu mạng lưới hệ thống quản trị sản xuất vô cùng chất lượng .

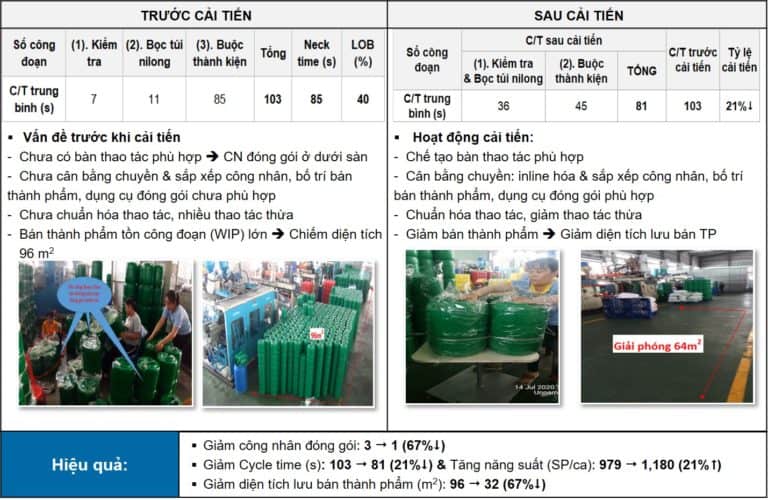

Ví dụ thực tế về hiệu quả của cải tiến công đoạn sản xuất trong nhà máy nhựa

Cải tiến công đoạn sản xuất không xuất phát từ những gì lớn lao và tốn kém. Chỉ cần tập trung chuyên sâu vào những hoạt động giải trí sản xuất thường ngày, bạn sẽ tìm ra yếu tố cần cải tiến. Dưới đây là ý tưởng sáng tạo cải tiến của 1 đơn vị chức năng tư vấn cải tiến cho công ty sản xuất nhựa với tiềm năng :

- Tăng năng suất đóng gói can 18L

Các sáng tạo độc đáo cải tiến tập trung chuyên sâu vào việc cải tổ hiệu suất, chất lượng thành phẩm, công tác làm việc lưu kho và yếu tố 5S trong doanh nghiệp .

Vấn đề đặt ra trước cải tiến

Trong dây chuyền sản xuất đóng gói can nhựa tròn 18L, có 3 công nhân phải làm những việc làm sau đây :

- Kiểm tra chất lượng của can, xem có bị rò rỉ không

- Bọc túi nilong xung quanh can

- Buộc 4 can thành 1 kiện nhỏ.

- Xếp các kiện vào pallet chờ vận chuyển lưu kho

Các vấn đề bất hợp lý trong công đoạn sản xuất trên

- Công nhân ngồi dưới sàn để thao tác công việc. Ảnh hưởng tới sức khỏe, ngồi sai tư thế gây đau xương khớp,…

- Các sản phẩm cần đóng gói chất đầy xung quanh khu vực công nhân ngồi. Tốn nhiều diện tích và tồn đọng nếu thao tác không kịp sản xuất.

- Túi nilong để phía sau công nhân, phải xoay tay để lấy từng túi. Sau đó tách miệng túi để bọc vào can. Thao tác này sẽ làm cho công nhân đau khớp vai và ngón tay.

- Sau khi bọc xong nilon vào 4 can, cần phải dùng dây buộc 4 thùng thành kiện. Thao tác này cần lực xiết mạnh để buộc, công nhân dễ đau ngón tay, kết quả thực hiện không đồng đều.

- Nhân công thay nhau bổ sung túi nilon, dây, di chuyển can lại gần gây ra thời gian lãng phí.

Ý tưởng giải pháp cải tiến công đoạn sản xuất

Nhóm tư vấn cải tiến xí nghiệp sản xuất đã thực thi đo thời hạn thao tác của từng công đoạn. Quan sát thói quen và thao tác của từng công nhân kể cả việc vận động và di chuyển. Sau đó đã đề ra những ý tưởng sáng tạo cải tiến như sau :

– Sử dụng dây chuyền sản xuất sản xuất tự động hóa phối hợp camera kiểm tra ngoại quan, vô hiệu loại sản phẩm lỗi .

– Công nhân sử dụng đồng thời hai tay khi thao tác .

– Thay đổi thứ tự thao tác để giảm thứ tự thao tác .

– Thu nhỏ tầm với của công nhân để bảo vệ không ảnh hưởng tác động tới sức khỏe thể chất bằng cách :

- Sắp xếp các vật dụng để gần nhất người thao tác.

- Chuyển hướng thao tác theo đường cong.

- Chiều cao dụng cụ phù hợp với người thao tác.

– Sử dụng những công cụ rẻ tiền để thay thế sửa chữa sức lao động .

- Chế tạo bàn thao tác xoay để dễ dàng buộc can.

- Túi nilon được giũ mạnh để mở ra và để ngay tầm với bên phải của công nhân.

- Sắp xếp thứ tự thao tác phù hợp

- Phân chia sản phẩm chờ đóng gói và đã đóng gói theo khu vực cụ thể để giải phóng mặt bằng.

Kết quả cải tiến công đoạn sản xuất

– Số công nhân triển khai việc làm đóng gói giảm từ 3 người xuống 1 người. Tỷ lệ giảm 67 %

– Giảm thời hạn để hoàn tất việc đóng gói 4 can – Cycle time ( s ) từ 103 giây xuống còn 81 giây. Tỷ lệ giảm 21 % .

– Tăng năng suất đóng gói trong 1 ca từ 979 can lên 1.180 can. Tỷ lệ tăng là 21%.

– Giải phóng diện tích quy hoạnh để hàng bán thành phẩm từ 96 mét vuông còn 32 mét vuông. Tỷ lệ giảm 67 % .

Kết quả khảo sát về giải pháp cải tiến sản xuất khắc phục khó khăn do Covid-19

Theo Tapchitaichinh. vn, Ban nghiên cứu và điều tra tăng trưởng kinh tế tài chính tư nhân thuộc Hội đồng tư vấn Cải cách thủ tục hành chính của Thủ tướng nhà nước triển khai cuộc khảo sát về giải pháp hành vi nhằm mục đích khắc phục khó khăn vất vả do dịch Covid 19 lần 2. Kết quả công bố cho thấy những doanh nghiệp đã dữ thế chủ động có những giải pháp tích cực nhằm mục đích duy trì sản xuất, kinh doanh thương mại, vượt khó khăn vất vả gây ra bởi dịch bệnh .

Theo số liệu công bố, khoảng chừng 5 % số doanh nghiệp tham gia khảo sát đã chuyển hướng kinh doanh thương mại. 4 % số doanh nghiệp giảm giá tiền mẫu sản phẩm, tăng chất lượng để kích thích. 4 % đa dạng hóa mẫu sản phẩm và cải tiến công đoạn sản xuất để tăng hiệu suất cao sản xuất. Tuy nhiên, hiệu quả khảo sát cũng chỉ ra rằng mới chỉ 3 % số doanh nghiệp cho biết đang vận dụng những giải pháp mang tính dài hạn và có ý nghĩa tiên quyết với sự tăng trưởng của doanh nghiệp như tập trung chuyên sâu cải tiến loại sản phẩm, tăng nhanh nghiên cứu và điều tra và tăng trưởng .

Lời khuyên của các chuyên gia trong ngành

Nhiều chuyên viên cũng cho rằng, để vượt qua những khó khăn vất vả, thử thách do dịch COVID-19 gây ra, ngoài những giải pháp tương hỗ của nhà nước, bản thân những doanh nghiệp cần dữ thế chủ động cải tiến quy trình tiến độ, nâng cao hiệu suất chất lượng …

Theo bà Vũ Hồng Dân – Trưởng phòng Cải tiến hiệu suất ( Viện Năng suất Nước Ta ), đại dịch COVID-19 giúp doanh nghiệp thấy được những điểm nghẽn, yếu kém trong nội bộ của mình. Để có 1 tác dụng cải tiến tốt, những doanh nghiệp cần nghiên cứu và phân tích kỹ càng từng công đoạn, nghành nghề dịch vụ, thị trường … Từ đó đưa ra những giải pháp đơn cử, và đừng quên tạo sự đồng thuận tham gia của hàng loạt người lao động .

Trên góc nhìn khác, ông Cao Hoàng Long – Trưởng phòng Quản lý giải pháp và Đổi mới phát minh sáng tạo ( Viện Năng suất Nước Ta ), doanh nghiệp cần thiết lập trung và dài hạn so với việc nâng cao hiệu suất toàn diện và tổng thể, giảng dạy nâng cao nhân lực cho đội ngũ nhận sự cũng như thiết lập củng cố nền tảng hiện trường sản xuất, tập trung chuyên sâu vào những công đoạn đơn thuần, làm giảm thao tác của người lao động hoặc giúp người lao động thực thi những thao tác thuận tiện hơn, đỡ tốn sức. Đồng thời trấn áp được lượng hàng tồn dư … cũng như thực thi những công cụ cải tiến hiệu suất .

Giảm thao tác của người lao động bằng những loại sản phẩm máy tự động hóa, góp vốn đầu tư thiết bị tự động hóa tương thích với quy mô và thiên nhiên và môi trường sản xuất là điều nên làm !

Kết quả cải tiến quy trình sản xuất của công ty CP May Nam Hà

Từ trước khi dịch bệnh Covid-19 bùng phát, CTCP May Nam Hà đã triển khai những quy mô, công cụ cải tiến hiệu suất, chất lượng như :

- ISO 9000

- 5S

- Lean

- KPI

- Lean 6 Sigma

- Kaizen

Công ty đã nhận thấy việc cải tiến sản xuất là hoạt động giải trí phải diễn ra liên tục. Năm 2019, với sự tương hỗ từ Viện Năng suất Nước Ta, công ty liên tục kiến thiết xây dựng quy mô nâng cao hiệu suất chất lượng tổng thể và toàn diện được tiến hành dựa trên cách tiếp cận quy trình P-D-C-A .

- Cải tiến hiệu quả máy móc

- Cải tiến quy trình sản xuất

- Đào tạo nâng cao nhận thức của người lao động…

Với những giải pháp cải tiến đó, đã nâng hiệu suất tổng thể và toàn diện lên 23 %. Bên cạnh đó, Công ty cũng góp vốn đầu tư phong cách thiết kế ứng dụng chuyên được dùng để cải tiến hiệu suất dây chuyền sản xuất may. Kết quả là : hiệu suất thực tiễn tăng từ 70 % lên 85 % so với ước tính bắt đầu. Năng suất lao động cũng từ đó tăng lên 30 % .

Giám đốc CTCP May Nam Hà đã trao đổi, trước toàn cảnh dịch bệnh COVID-19, Công ty tiến hành đồng nhất lại những công cụ trước đó đã vận dụng. Từ đó tìm ra những chưa ổn để khắc phục, cải tiến ở toàn bộ những bộ phận, công đoạn, khâu sản xuất. Chủ động quy đổi nhanh hoạt động giải trí sản xuất, bảo toàn lực lượng lao động trải qua hoạt động giải trí huấn luyện và đào tạo, giảng dạy lại nhằm mục đích nâng cao nhận thức đội ngũ cán bộ quản trị và người lao động. Nhờ đó, Công ty đã hồi sinh và tăng trưởng hiệu suất sau khi dịch bệnh kết thúc .

Kết luận

Cải tiến công đoạn sản xuất là việc mà những doanh nghiệp sản xuất cần liên tục ứng dụng. Để tối ưu hóa trong sản xuất, nâng cao hiệu suất lao động, giảm thiểu tiêu tốn lãng phí, tiết kiệm chi phí ngân sách triệt để nhằm mục đích tăng năng lực cạnh tranh đối đầu với sự tương hỗ của công nghệ tiên tiến .

Công nghệ biến hóa đời sống của tất cả chúng ta mỗi ngày. Ứng dụng công nghệ tiên tiến tương thích với công đoạn sản xuất, đào tạo và giảng dạy nhân viên cấp dưới để phân phối nhu yếu sản xuất là cách cải tiến nhanh và hiệu suất cao .

Nếu bạn đang tìm kiếm giải pháp sản xuất tự động hóa, máy tự động hóa hay bất gì sáng tạo độc đáo nào tương quan tới sản xuất máy tự động hóa, hãy thử liên hệ với VCC để cùng trao đổi giải pháp cải tiến tương thích .

Bạn đã cải tiến công đoạn sản xuất của doanh nghiệp bạn thế nào ? Hãy chia sẽ với chúng tôi để nhé !

Tài liệu tham khảo:

Tapchitaichinh. vn https://tapchitaichinh.vn/tai-chinh-kinh-doanh/cai-tien-quy-trinh-nang-cao-nang-suat-chat-luong-giup-doanh-nghiep-vuot-qua-dich-covid19-322761.html

5/5 – ( 1 bầu chọn )

CÔNG TY CỔ PHẦN NĂNG LỰC VIỆT

- Địa chỉ : Lô đất số B2-3-3b KCN Nam Thăng Long – P. Thụy Phương – Q. Bắc Từ Liêm – TP. Hà Nội.

- Tel: (+84)24.37805300 – Fax: (+84)24.37805301

- Hotline/Zalo: 0934 683 166

- Email: [email protected]

Source: https://vh2.com.vn

Category : Công Nghệ