Điều tra xu thế sản xuất kinh doanh thương mại ( SXKD ) hàng quý gồm có 6.500 doanh nghiệp ngành công nghiệp chế biến, sản xuất và 6.600 doanh...

Tìm hiểu về phương pháp gia công xung điện

Tìm hiểu về chiêu thức gia công xung điện

Danh mục : Tin kỹ thuật

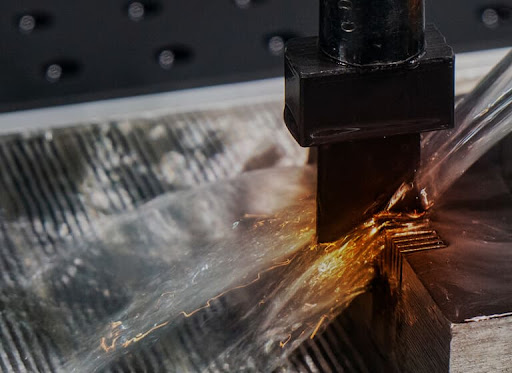

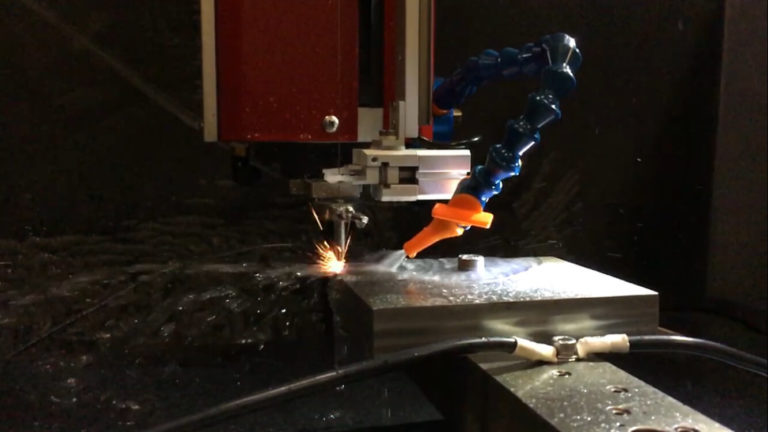

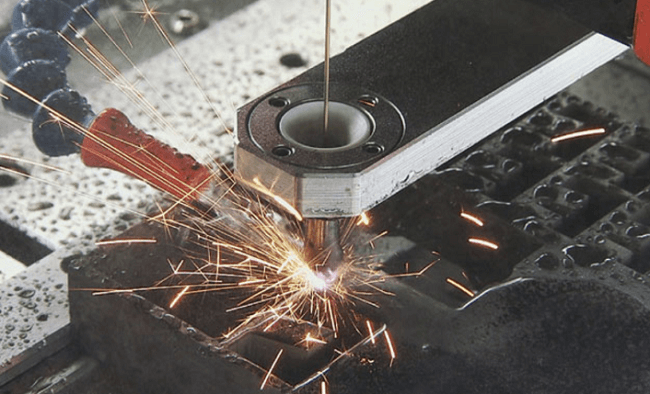

Phương pháp gia công xung điện hay còn được gọi là gia công tia lửa điện, gia công EDM là phương pháp gia công được sử dụng trên các máy xung điện, máy cắt dây. Phương pháp gia công xung điện thường được ứng dụng trong chế tạo khuôn mẫu, khi mà những chi tiết phức tạp khó có thể gia công với các máy gia công CNC khác.

Bạn đang đọc: Tìm hiểu về phương pháp gia công xung điện

- Sản phẩm tương quan :Máy xung / cắt dây EDM Aristech

Tổng quan về phương pháp gia công xung điện

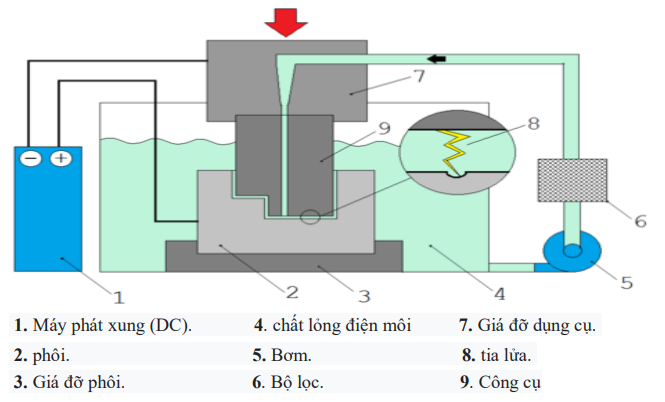

Mặc dù vào thế kỷ 19, nhà nghiên cứu người Anh Toseph Priestley đã phát hiện thấy có sự ăn mòn vật tư gây ra bởi sự phóng điện. Tuy nhiên thì chiêu thức gia công xung điện hay gia công tia lửa điện ( Electric Discharge Machining – EDM ) được ứng dụng thực tiễn cho gia công lần tiên phong tại Liên Xô vào năm 1943 sau những điều tra và nghiên cứu của hai vợ chồng người Nga tại Đại học Moscow là Giáo sư – Tiến sĩ Boris Lazarenko và Tiến sĩ Natalya Lazarenko .Đến nay thì chiêu thức gia công tia lửa điện ( EDM ) đã phổ cập trên khắp quốc tế. Phương pháp gia công này được triển khai bởi quy trình phóng loạt tia lửa điện cực mạnh và nhanh giữa 2 điện cực gần nhau, được ngăn cách bằng chất lỏng điện môi, để vô hiệu đi những phần vật tư thừa nhằm mục đích hình thành nên hình dạng của cụ thể. Trong 2 điện cực này, một đầu điện cực gọi là điện cực công cụ ( đóng vai trò là dao ) và đầu điện cực còn lại chính là phôi gia công .Một mạng lưới hệ thống gia công xung điện ( EDM ) gồm có có hai bộ phận chính là máy công cụ và nguồn cung ứng điện. Máy công cụ gắn điện cực định hình đóng vai trò là dao và điện cực tiến tới mặt phẳng chi tiết cụ thể gia công sinh ra một lỗ chép hình hình dạng của dụng cụ. Nguồn nguồn năng lượng cung ứng sản sinh ra một tần số cao, tạo ra một loạt tia lửa điện giữa điện cực và mặt phẳng chi tiết cụ thể, bóc đi một lớp vật tư từ sự ăn mòn của nhiệt độ và sự hóa hơi .

Để hình thành nên tia lửa điện thì cần có những điều kiện kèm theo như sau :

- Đặt một điện áp giữa điện cực và phôi .

- Giữa điện cực và phôi phải được điền đầy bởi một chất điện môi .

- Cho 2 điện cực tiến lại gần nhau, đến một khoảng cách nào đó thì xảy ra sự phóng tia lửa điện .

- Hai điện cực không chạm nhau, không được quá gần hoặc quá xa .

- Dùng bộ phát xung RC để cung ứng dòng điện gián đoạn .

Kể từ khi được ứng dụng vào thực tiễn trong ngành cơ khí, chiêu thức gia công EDM đã xử lý được nhiều yếu tố tương quan đến những ứng dụng gia công có quy mô phức tạp. Trong suốt quy trình tăng trưởng của giải pháp này thì những máy gia công EDM cũng được tăng trưởng, tăng cấp và hoàn hảo rất nhiều. Việc tích hợp những chương trình điều khiển và tinh chỉnh bằng kỹ thuật số cũng giúp cho quy trình gia công xung điện càng trở nên đúng chuẩn hơn .

Nguyên lý hoạt động máy gia công xung điện

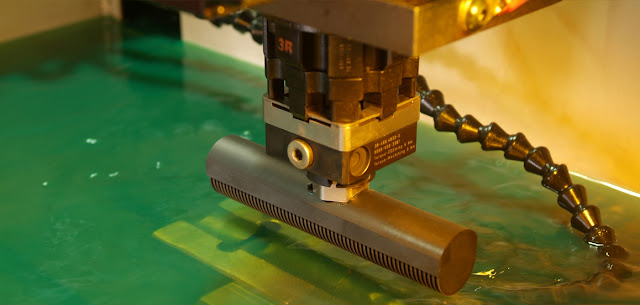

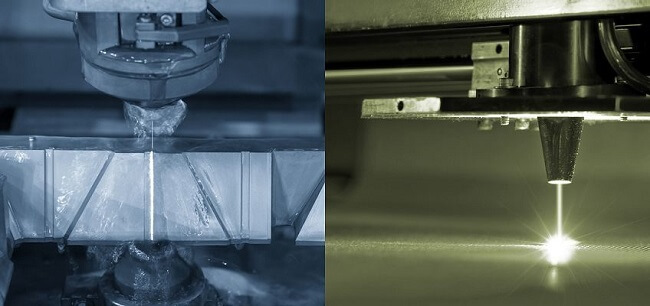

Trong quy trình điều tra và nghiên cứu, người ta nhận thấy rằng cực dương sẽ bị ăn mòn vì electron từ cực âm bắn phá qua cực dương. Điều đáng chú ý quan tâm là nếu cực âm có hình dạng thế nào thì cực dương sẽ bị ăn mòn như vậy. Dựa vào điều này, trong gia công tia lửa điện EDM, người ta dùng cực âm là một cực có hình thù chuẩn xác, cực dương nối vào phôi gia công và khi quy trình phóng điện xảy ra, phôi vật tư sẽ bị ăn mòn theo đúng hình dạng đã được định hình sẵn .Nguồn điện được sử dụng trên những máy gia công EDM là nguồn điện một chiều có tần số 50 – 500 kHz, điện áp 50 – 300V và cường độ dòng điện 0,1 – 500A. Quá trình gia công được triển khai trong một dung dịch cách điện được gọi là chất điện môi. Khi hai điện cực tiến lại gần nhau thì giữa chúng có điện trường. Khi điện áp tăng lên thì từ cực âm có những điện tử phóng ra, liên tục tăng điện áp thì chất điện môi giữa hai điện cực bị ion hóa làm cho chúng trở nên dẫn điện, khiến Open tia lửa điện giữa 2 điện cực .Nhiệt độ ở vùng có tia lửa điện rất cao, hoàn toàn có thể lên đến 12.000 oC, làm nóng chảy, đốt cháy phần sắt kẽm kim loại trên cực dương, chính là trên phôi vật tư. Quá trình phóng điện Open ion hóa cực mạnh và tạo nên áp lực đè nén va đập rất lớn, giúp đẩy phoi ra khỏi vùng gia công. Toàn bộ quy trình trên chỉ xảy ra trong thời hạn rất ngắn từ 10-4 đến 10-7 s .Sau đó mạnh trở lại trạng thái bắt đầu và khi điện áp của tụ được nâng lên đến mức đủ để phóng điện thì quy trình trên lại liên tục diễn ra. Trong suốt quy trình, 2 điện cực hoạt động giải trí không được phép chạm nhau. Người quản lý và vận hành cần phải chuyển dời vị trí giữa cực âm và cực dương để định hình được hàng loạt hình dạng của chi tiết cụ thể cần gia công. Hiện những máy xung điện được tích hợp mạng lưới hệ thống điều khiển và tinh chỉnh tự động hóa CNC giúp gia công đúng chuẩn và nhanh gọn hơn .Trên những máy xung định hình EDM thì cực âm là thỏi điện cực được sản xuất sao cho biên dạng của nó giống với mặt phẳng cần gia công. Còn trên những máy cắt dây WEDM thì điện cực là sợi dây có đường kính 0,1 – 0,3 mm, cuốn liên tục và chạy theo một biên dạng cố định và thắt chặt. Quá trình phóng tia lửa điện của máy cắt dây WC là bằng mặt bên dây cắt so với chi tiết cụ thể cần gia công. Chất dung môi sử dụng trong quy trình gia công là nước khử khoáng .

Điện cực trên máy xung điện

Điện cực đóng vai trò quan trọng trên những máy xung điện. Vật liệu làm điện cực phải bảo vệ được những yếu tố có tính dẫn điện tốt, nhiệt lượng riêng lớn, có nhiệt độ nóng chảy cao, có tính dẫn nhiệt tốt .Các vật tư hoàn toàn có thể được dùng để làm điện cực thỏi trên những máy xung định hình EDM là đồng đỏ, đồng – volfram, Graphite ( điện cực than chì ), bạc – volfram, đồng thau, volfram, nhôm, molipden, kim loại tổng hợp cứng, thép, … Trong đó đồng đỏ và than chì là được sử dụng phổ cập nhất. Các vật tư volfram, nhôm, molipden, thép, kim loại tổng hợp cứng được sử dụng trong những trường hợp đặc biệt quan trọng. Trong gia công lỗ hoặc bộng sâu thì điện cực cần có lỗ thoát khí .Dây cắt trên những máy cắt dây được làm bằng đồng đỏ, đồng thau, molipden, volfram, đồng – volfram, bạc – volfram, kẽm … Để nâng độ bền cho dây cắt, một lớp oxit kẽm, graphit … được phủ bên ngoài cho dây cắt .

Dung dịch làm mát khi gia công tia lửa điện

Dụng dịch làm mát hay chất dung môi được sử dụng trong quy trình gia công tia lửa điện giúp cho nguồn năng lượng được tập trung chuyên sâu tốt, bảo vệ cho quy trình gia công không thay đổi và đúng chuẩn theo những nhu yếu đã xác lập trước. Nó cũng giúp lấy đi phần phoi sinh ra trong quy trình gia công và mang chúng đi nơi khác. Dung dịch làm mát phải được luân chuyển tuần hoàn suốt quy trình gia công xung điện .Chất lỏng gia công cũng phải cung ứng những nhu yếu như có độ cách điện cao, dẫn nhiệt tốt, phải trung tính về hóa học, có độ nhớt thấp, nhiệt độ cháy và điểm nổ đủ cao để không gây nguy hại, có năng lực hồi sinh nhanh sau khi bị đánh thủng, không thay đổi về đặc thù …Dung dịch thông dụng được dùng lúc bấy giờ là những loại dầu xung chuyên sử dụng. Cũng hoàn toàn có thể dùng nước cất nguyên chất để làm dung dịch gia công nhưng chỉ dùng trong gia công phụ, ví dụ như để lấy đi những mảnh dao bị gãy. Ngoài ra thì còn dùng những dung dịch như kerosine, dầu thô cất, dầu có gốc silic, cacbontetra-chloride, hỗn hợp triehyleneglycol – nước – monoethyl – ether .

Khả năng công nghệ của phương pháp gia công xung điện

Đối với chiêu thức gia công xung điện EDM thì mặt phẳng chi tiết cụ thể hoàn toàn có thể đạt Ra = 0,63 µm khi gia công thô và Ra = 0,16 µm khi gia công tinh. Độ đúng mực gia công thường vào khoảng chừng 0,01 mm. Tuy nhiên trên máy khoan tọa độ EDM độ đúng chuẩn gia công hoàn toàn có thể đạt tới 0,0025 mm .Phương pháp xung điện EDM hoàn toàn có thể gia công những vật tư khó gia công với những chiêu thức truyền thống lịch sử khó làm được như thép tôi, thép hợp kim khó gia công, kim loại tổng hợp cứng. Cũng như vận dụng trong những trường hợp gia công những chi tiết cụ thể hệ lỗ có hình dạng phức tạp .

Phạm vi ứng dụng của phương pháp gia công xung điện

Phương pháp gia công tia lửa điện EDM hoàn toàn có thể được sử dụng trong những trường hợp sau :

- Gia công khuôn mẫu và những chi tiết cụ thể cần độ đúng chuẩn cao bằng vật tư kim loại tổng hợp cứng .

- Biến cứng mặt phẳng cụ thể làm tăng năng lực mài mòn .

Chế tạo các khuôn dập đã tôi và khuôn bằng hợp kim cứng, cũng có thể dùng để phục hồi khuôn.

- Gia công những lưới sàng, rây với điện cực rất mảnh để gia công đồng thời những lỗ .

- Mài phẳng, mài tròn, mài sắc hoặc làm rộng lỗ .

- Gia công lỗ nhỏ có đường kính <Ø 0,15 mm của những vòi phun cao áp .

- Gia công lỗ sâu từ 60 mm cho sai số 5 µm .

- Gia công lỗ Ø 0,05 mm – 1 mm với chiều sâu lớn, những lỗ sâu với tỷ suất chiều dài trên đường kính lên đến 67 .

- Phá bỏ những dụng cụ bị gãy, kẹp trong cụ thể ( vd bulong, mũi taro, .. )

Ưu nhược điểm phương pháp gia công EDM

Ưu điểm:

- Gia công được những vật tư có độ cứng tùy ý, ngay cả những kim loại tổng hợp có độ cứng cao như Tungsten – Carbide, Stellite, Hastelloy, Nitralloy, Inconel …

- Dung sai hoàn toàn có thể đạt dưới 1µm .

- Có thể gia công nhiều biên dạng phức tạp và không gây biến dạng thành mỏng dính .

- Do không có lực cơ học nên hoàn toàn có thể gia công những loại vật tư mềm, dễ vỡ mà không sợ bị biến dạng .

- Có thể gia công những lỗ có đường kính rất nhỏ với chiều sâu lớn .

- Do có dầu trong vùng gia công nên mặt phẳng gia công được tôi trong dầu .

Nhược điểm:

- Phôi và điện cực đều phải là vật tư dẫn điện .

- Tốc độ gia công tương đối thấp, thường phải gia công thô trước khi gia công xung EDM .

- Quá trình ăn mòn điện khiến mặt phẳng không được bóng như gia công phay tiện, hoàn toàn có thể còn bị cháy xém, nên sau khi gia công xung điện thường phải đánh bóng lại .

Các loại máy gia công tia lửa điện

Có 1 số ít cách phân loại máy gia công tia lửa điện, tuy nhiên thì người ta thường chia những máy gia công xung theo mục tiêu sử dụng, gồm có những loại máy như sau :

- Máy xung điện định hình EDM ( Die Sinking EDM hay Ram-EDM )

- Máy cắt dây EDM ( Wire-cut EDM hoặc Wire EDM )

- Máy bắn lỗ – Máy xung lỗ – Máy khoan EDM ( EDM drilling )

- Máy gia công vi EDM ( Micro EDM )

- Máy phá taro bằng điện ( Broken Tap Remover )

Xem sản phẩm liên quan:

» Máy gia công xung điện Aristech» Máy cắt dây Aristech

Tinh Hà là đại lý ủy quyền hãng máy xung / cắt dây EDM Aristech tại Việt Nam

Công ty TNHH Thương Mại Dịch Vụ Tinh Hà là đại lý ủy quyền phân phối các dòng máy xung điện, máy cắt dây EDM của hãng ARISTECH tại thị trường Việt Nam. Với đa dạng các dòng máy, đáp ứng cho nhiều yêu cầu gia công khác nhau.

Để tìm hiểu thêm về các dòng máy gia công xung điện EDM Aristech, các bạn có thể truy cập vào đây: Máy gia công xung điện Aristech.

Hoặc liên hệ ngay với Tinh Hà qua thông tin dưới đây:

Công ty TNHH Thương Mại Dịch Vụ Tinh Hà

Hotline: 024 6668 9888 – 0945 275 870

Email: [email protected]

Source: https://vh2.com.vn

Category : Chế Tạo