Điều tra xu thế sản xuất kinh doanh thương mại ( SXKD ) hàng quý gồm có 6.500 doanh nghiệp ngành công nghiệp chế biến, sản xuất và 6.600 doanh...

30 Kỹ thuật tiện cơ khí cơ bản nhân viên CNC cần thành thạo – CÔNG TY TNHH KỸ THUẬT TOSHIN VIỆT NAM

Nhân viên vận hành máy tiện CNC cần thành thạo những kỹ thuật nào?

Nhân viên vận hành máy tiện CNC cần thành thạo những kỹ thuật nào?

► Kỹ thuật gia công trụ ngoài

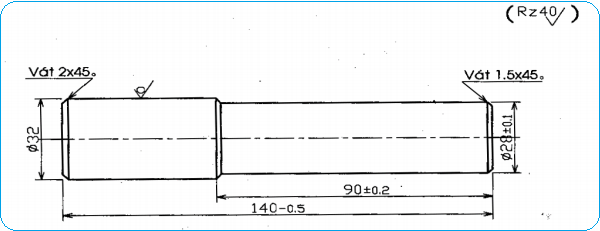

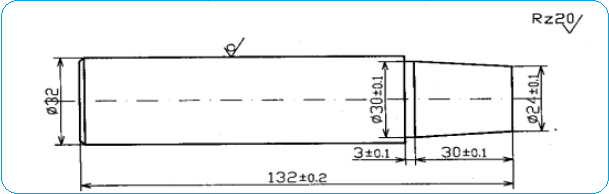

– Tiện trụ ngắn 1

| Yêu cầu kỹ thuật | Các bước gia công |

• Mặt đầu gia công đảm bảo độ phẳng

|

• Gá lắp • Tiện xén mặt đầu A • Tiện mặt trụ Φ = 28 với L bằng 90 • Vát cạnh 1,5 x 45 ° • Vạt mặt đầu và vát nghiêng cạnh còn lại |

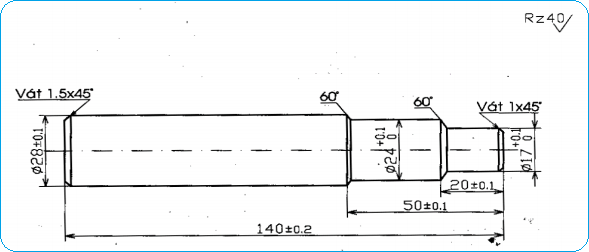

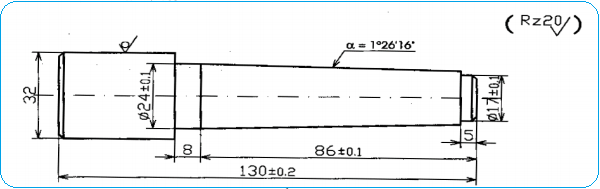

– Tiện trụ ngắn 2

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 1 | • Gá lắp • Tiện xén mặt đầu A • Tiện mặt trụ Φ24 × 50 và Φ17 × 20 • Vát cạnh 1 x 45 ° |

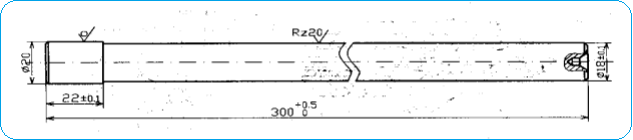

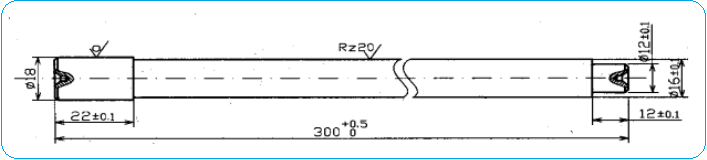

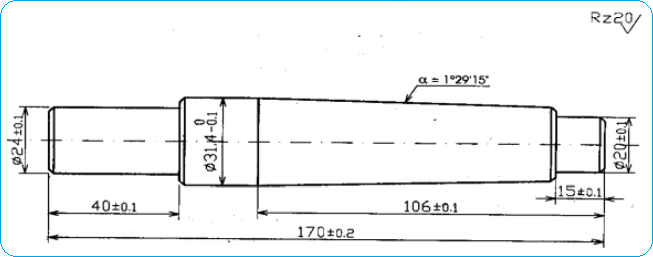

– Tiện trụ dài 1

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ côn Φ18 cho phép sai lệch ≤ 1 • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 1 • Các cạnh vát 1 × 45 ° |

• Vạt mặt – khoan lỗ tâm • Gá lắp cụ thể • Thực hiện cắt gọt |

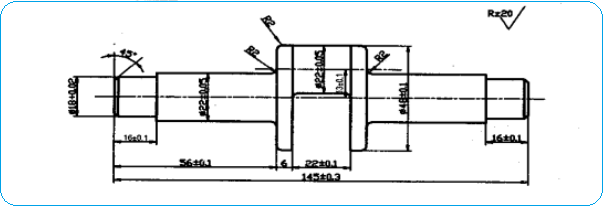

– Tiện trụ dài 2

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ côn Φ16 cho phép sai lệch ≤ 1 • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.05 • Các cạnh vát 1 × 45 ° |

• Vạt mặt – khoan lỗ tâm 2 đầu • Tiện mũi tâm giả • Chỉnh độ côn giữa 2 mũi tâm • Gá cụ thể lên 2 mũi tâm • Tiện trụ ngoài |

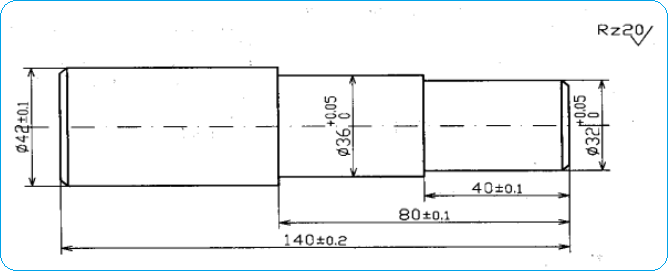

– Tiện trụ bậc

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.05 • Độ vuông góc những bậc được cho phép rơi lệch ≤ 0.5 ° • Các cạnh vát 2 × 45 ° |

• Gá lắp lần 1 • Vạt mặt đầu, gia công Φ40 × 40 – vát nghiêng cạnh 2 × 45 ° • Gá lắp lần 2 – vạt mặt đầu • Tiện thô Φ36 và Φ32 • Tiện tinh và xén bậc vuông góc • Vát nghiêng cạnh và làm sạch bavia |

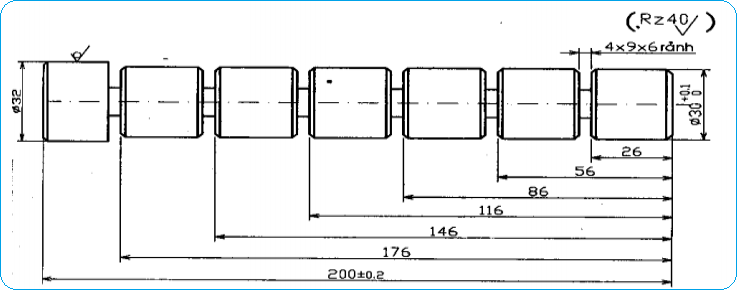

– Tiện cắt rãnh

| Yêu cầu kỹ thuật | Các bước gia công |

| • Các rãnh phải đảm bảo phẳng vuông góc với đường sinh chi tiết • Dung sai những size rãnh là ± 0.1 • Độ đồng tâm giữa những đường kính phải ≤ 0.1 |

• Gá lắp – vạt mặt khoan tâm • Gá lắp – G / c đường kính trụ ngoài • Tiện cắt rãnh • Vát nghiêng những cạnh |

– Tiện cắt đứt

| Yêu cầu kỹ thuật | Các bước gia công |

| • Các mặt đầu phải phẳng không để lại lỏi • Độ song song giữa 2 mặt đầu được cho phép rơi lệch ≤ 0.2 • Các cạnh vát 2 × 45 ° |

• Gá lắp – Vạt mặt – Vát nghiêng • Tiện cắt đứt • Vạt mặt và vát nghiêng cạnh còn lại |

► Kỹ thuật gia công trụ trong

– Khoan trên máy tiện

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.2 • Các cạnh vát 2 × 45 ° |

• Gá lắp – Vạt mặt đầu – Vát nghiêng • Tiến cắt |

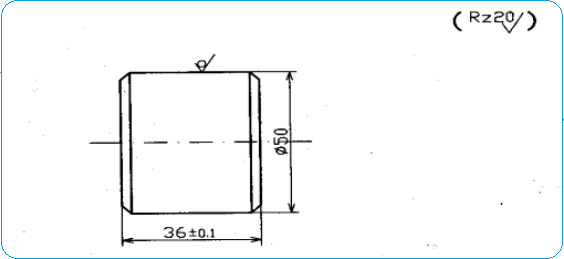

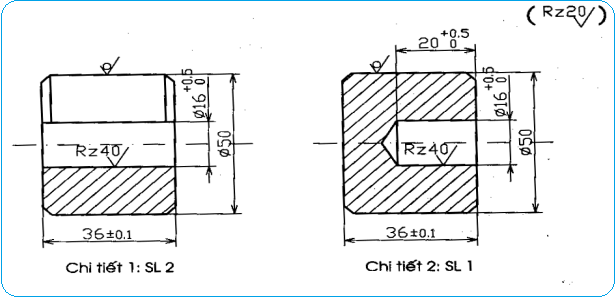

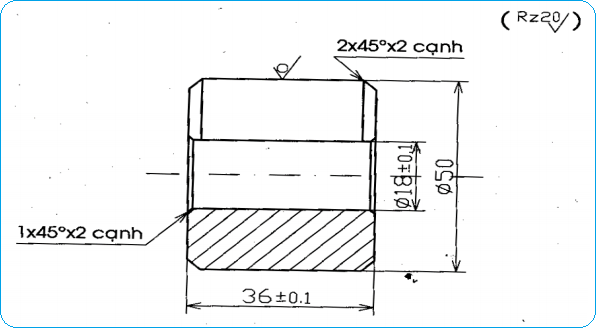

– Tiện lỗ suốt

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.1 | • Gá lắp lần 1 (Đầu A) • Khoan lỗ Φ16 • Tiện lỗ Φ18 • Vát cạnh trong 1 × 45 ° • Gá lắp lần 2 ( Đầu B ) : Tiện mặt đầu với Ltổng = 36 – Vát nghiêng |

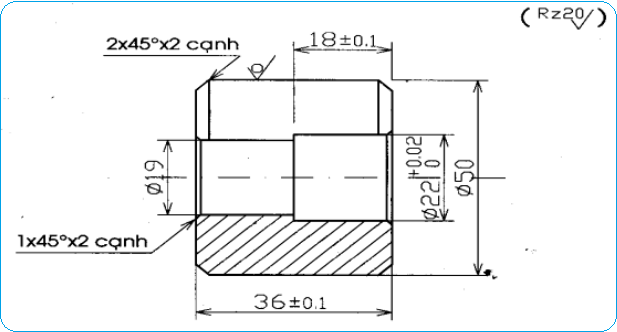

– Tiện lỗ bậc

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.1 | • Gá lắp lần 1 (Đầu A) • Khoan lỗ Φ16 • Tiện lỗ Φ19 • Tiện lỗ Φ22 × 18 • Vát cạnh trong 1 × 45 ° • Gá lắp lần 2 ( Đầu B ) – Tiện mặt đầu với Ltổng = 36 – Vát nghiêng |

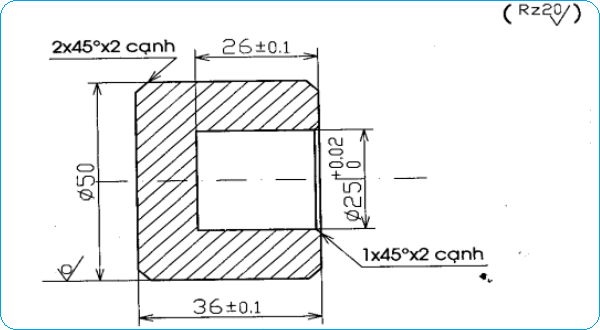

– Tiện lỗ kín

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.1 • Các cạnh phải thẳng vuông góc với đường sinh chi tiết cụ thể • Dung sai kích cỡ rảnh ± 0.1 |

• Gá lắp lần 1 (Đầu A) • Khoan lỗ Φ16 × 20 • Tiện lỗ Φ25 • Vát cạnh trong 1 × 45 ° • Gá lắp lần 2 ( Đầu B ) : Tiện mặt đầu với Ltổng = 36 – Vát nghiêng |

► Kỹ thuật gia công côn

– Tiện côn tỷ lệ – tiện côn ngoài bằng bàn trượt trên

| Yêu cầu kỹ thuật | Các bước gia công |

| • Độ đồng tâm giữa các đường kính cho phép sai lệch ≤ 0.05 • Các cạnh vát nghiêng 1.5 × 45 ° |

• Gá phôi, gá dao • Vạt mặt đầu – Tiện trụ Φ30 × 33 • Tiện côn • Vạt mặt đầu và vát nghiêng cạnh còn lại |

– Tiện côn ngoài bằng bàn trượt trên

| Yêu cầu kỹ thuật | Các bước gia công |

| • Phần côn Morse phải tiếp xúc với áo côn mẫu trên 2/3 chiều dài côn • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.1 • Các cạnh vát 1.5 × 45 ° |

• Gá lắp (đầu A) • Vạt mặt – Tiện Φ24 × 86 • Tiện phần côn • Tiện Φ17 × 5 – Vát nghiêng • Vạt mặt đầu và vát nghiêng cạnh còn lại |

– Tiện công ngoài bằng PP đánh lệch ụ động

| Yêu cầu kỹ thuật | Các bước gia công |

| • Phần côn Morse phải tiếp xúc với áo côn mẫu trên 2/3 chiều dài côn • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Vạt mặt, khoan tâm 2 đầu • Tiện mũi chống phụ • Tiện Φ30. 4 × 130 và Φ20 × 15, vát cạnh • Đánh lệch ụ động • Tiện phần côn • Tiện phần trụ Φ24 × 40 – Vát nghiêng |

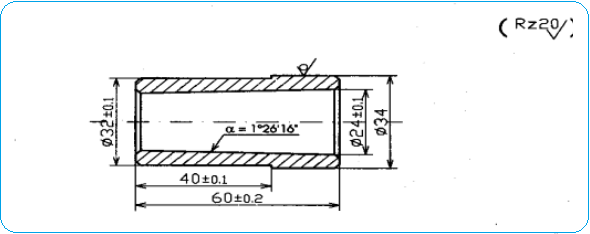

– Tiện côn lỗ

| Yêu cầu kỹ thuật | Các bước gia công |

| • Phàn côn Morse phải tiếp xúc với trục côn mẫu trên 2/3 chiều dài côn • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Các cạnh vát 1.5 × 45 ° |

• Gá đầu A: gá phôi, gá dao • Vạt mặt đầu – Tiện trụ Φ32 × 40 – vát nghiêng 1.5 × 45 ° • Trở đầu – vạt mặt đầu, khoan lỗ Φ16 • Tiện lỗ Φ20 • Tiện côn lỗ • Vát cạnh |

► Kỹ thuật gia công trang trí bề mặt

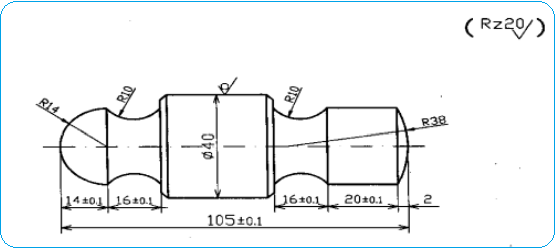

– Tiện mặt định hình

| Yêu cầu kỹ thuật | Các bước gia công |

| • Các cung tròn phải tiếp xúc khít với dương • Các cạnh phải vát nghiêng 1.5 × 45 ° |

• Gá đầu A • Tiện vát mặt đầu và Φ28 × 30 • Tiện thô mặt bán cầu R14 • Tiện tinh mặt bán cầu R14 • Tiện thô mặt cung lõm R10 • Tiện tinh mặt cung lõm R10 • Gá trở đầu B |

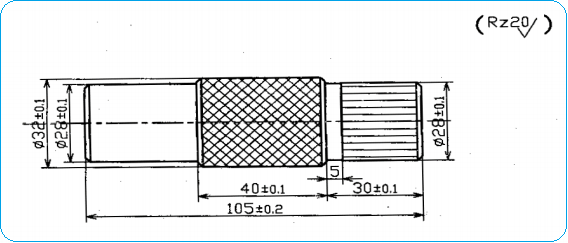

– Lăn vân nhám

| Yêu cầu kỹ thuật | Các bước gia công |

| • Vết vân nhám phải nổi rõ, đều, không nát • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Các cạnh vát 1.5 × 45 ° |

• Vạt mặt, khoan tâm đầu A • Trở đầu : Gá lắp – Tiện mặt đầu với Ltổng = 105 – Tiện Φ28 × 30, Vát cạnh • Tiện những phần trụ để lăn nhám • Lăn nhám thẳng • Lăn nhám chéo Xem thêm: Xưởng chế tạo cơ khí uy tín tại Hà Nội • Vát cạnh |

► Kỹ thuật gia công ren tam giác

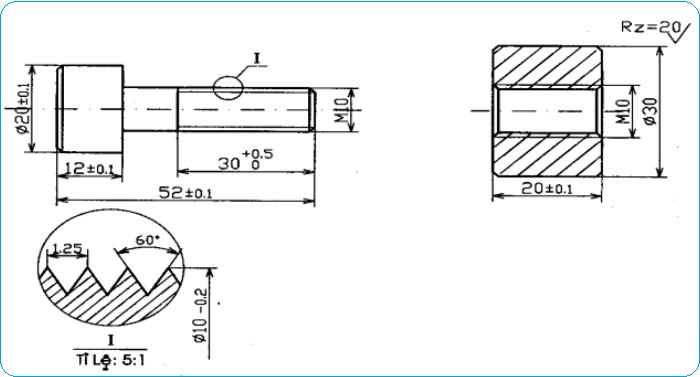

– Cắt ren bằng Taro và bàn ren

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với nhau • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Các cạnh ngoài vát 1.5 × 45 ° – cạnh trong vát 0.8 × 45 ° |

*Cắt ren bằng bàn ren • Gá lắp lần 1 – đầu A ( gá phôi ) • Tiện những size trụ, vát cạnh • Cắt ren bằng bàn ren • Cắt đứt • Gá lắp lần 2 – đầu B, tiện mặt đầu Φ20 × 12, vát cạnh * Cắt ren bằng Taro • Gá lắp lần 1 – đầu A • Vạt mặt đầu – khoan lỗ • Vát cạnh trong và ngoài • Taro trên máy tiện • Gá lắp lần 2 – Đầu B, tiện mặt đầu còn lại, vát cạnh |

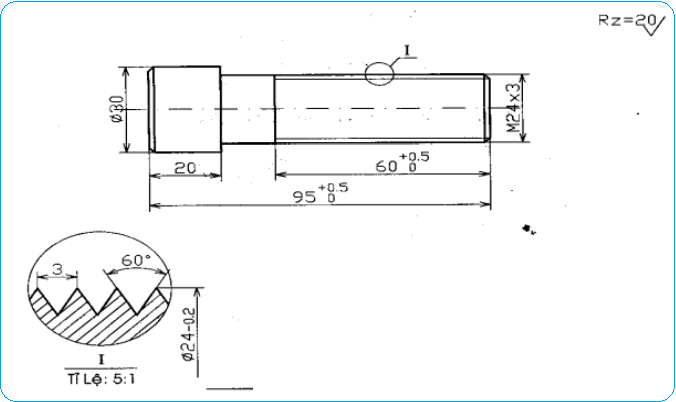

– Tiện ren tam giác ngoài

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với nhau • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.1 • Độ côn phần ren được cho phép xô lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Gá lắp lần 1 (đầu A) – Gá phôi, gá dao • Tiện Φ30, phần trụ ren M24, vát cạnh • So dao theo dưỡng gá • Cắt thử, kiểm tra lại bước ren • Tiện thô ren • Tiện tinh ren • Gá lắp lần 2 ( đầu B ) : tiện mặt đầu Φ30 × 20, vát cạnh |

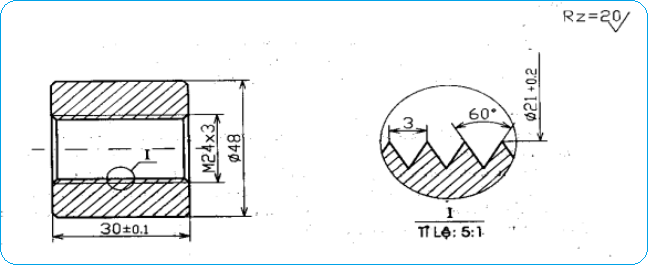

– Tiện ren tam giác trong phải

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với trục côn mẫu • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Các cạnh vát 1.5 × 45 ° |

• Gá lắp lần 1 (A) – Gá phôi, gá dao • Vạt mặt, khoan lỗ, vát nghiêng • Tiện đường kính đỉnh ren – vát cạnh • So dao • Điều chỉnh máy để tiện ren, kiểm tra bước ren • Tiện thô • Tiện tinh • Gá lắp lần 2 ( đầu B ), vạt mặt khống chế KT chiều dài, vát nghiêng những cạnh |

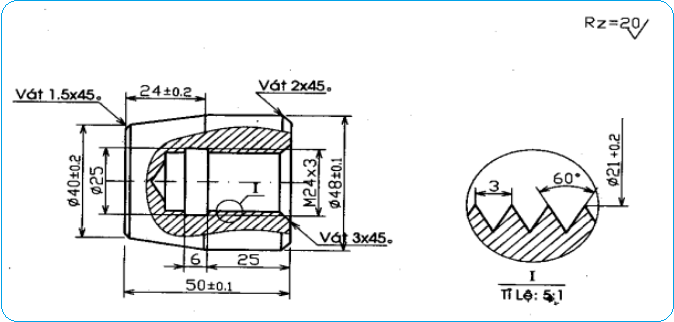

– Tiện ren tam giác trong kín

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với trục côn mẫu • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 |

• Gá lần 1 (đầu A) – gá phôi, gá dao • Khoan lỗ Φ20 × 40 • Tiện phần trụ Φ48 × 26, vát cạnh • Tiện đường kính đỉnh ren – vát cạnh • Cắt rãnh thoát dao với Φ25 × 6 • So dao • Điều chỉnh máy để tiện thử, kiểm tra bước ren • Tiện thô • Tiện tinh • Trở đầu B : tiện phần côn |

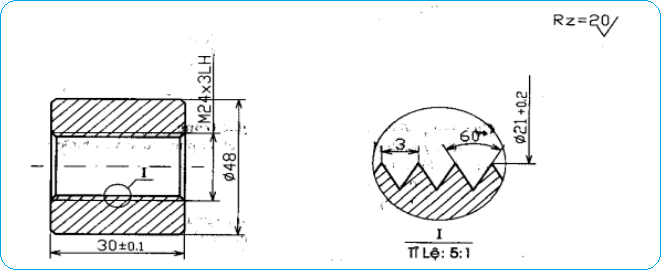

– Tiện ren tam giác trong trái

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với trục côn mẫu • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Các cạnh vát 1.5 × 45 ° |

• Gá lắp lần 1 (A) – gá phôi, gá dao • Khoan lỗ • Tiện đường kính đỉnh ren, vát cạnh • So dao • Điều chỉnh máy để tiện ren, kiểm tra bước ren • Tiện thô • Tiện tinh • Gá lắp lần 2 ( đầu B ), vạt mặt khống chế size chiều dài, vát nghiêng những cạnh |

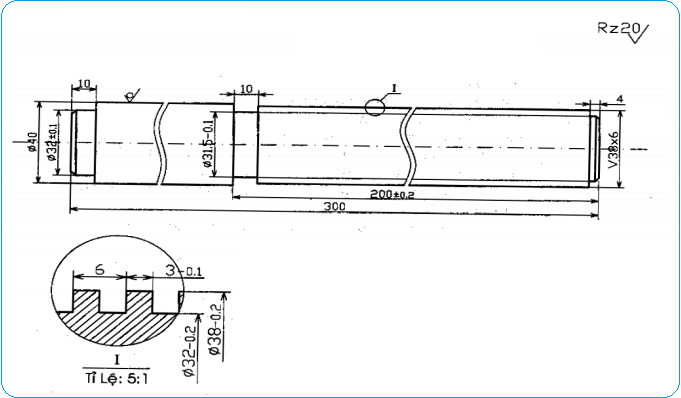

► Kỹ thuật gia công ren truyền động

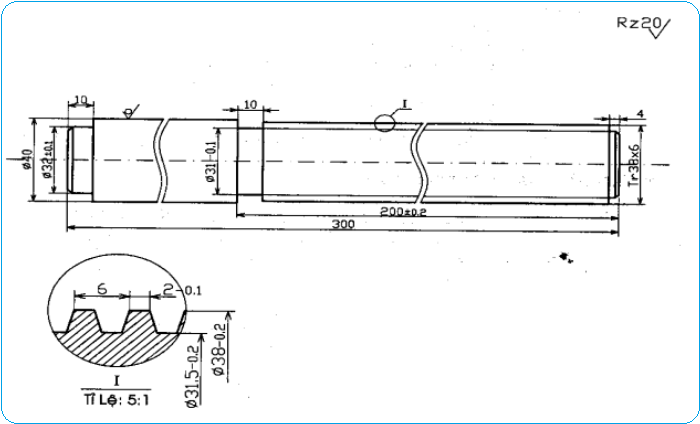

– Tiện ren vuông ngoài

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với đai ốc mẫu • Độ đồng tâm giữa những đường kính được cho phép xô lệch ≤ 0.1 • Độ côn phần ren được cho phép xô lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Vạt mặt khoan tâm (đầu A) – tiện bậc chống trượt Φ38×10 (đầu B) • Gá lắp phôi va dao • Tiện Φ38 × 200, Φ38 × 4, cắt rãnh 6 × 3.5 và vát cạnh • Điều chỉnh máy để tiện ren cắt thử – kiểm tra bước ren • Tiện phá thô • Tiện tinh 2 sườn ren, đỉnh ren • Tiện vát cạnh sắc |

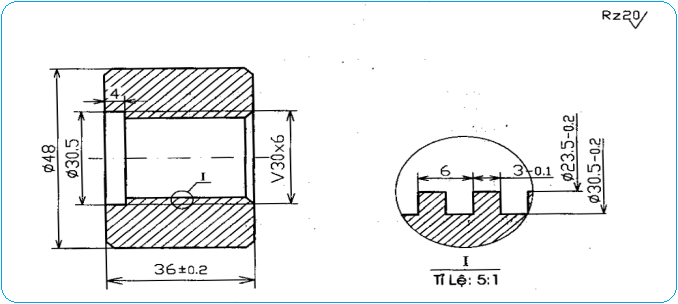

– Tiện ren vuông trong

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với nhau • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.1 • Độ côn phần ren được cho phép rơi lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Gà lắp lần 1 – gá phôi, gá dao • Vạt mặt, khoan lỗ, vát nghiêng • Tiện đường kính đỉnh ren lỗ – đáy ren lỗ • Điều chỉnh máy để tiện ren cắt thử – kiểm tra lại bước ren • Tiện phá thô • Tiện tinh hai sườn ren, đáy ren lỗ • Vạt mặt, gia công đường kinh trụ ngoài, vát nghiêng cạnh |

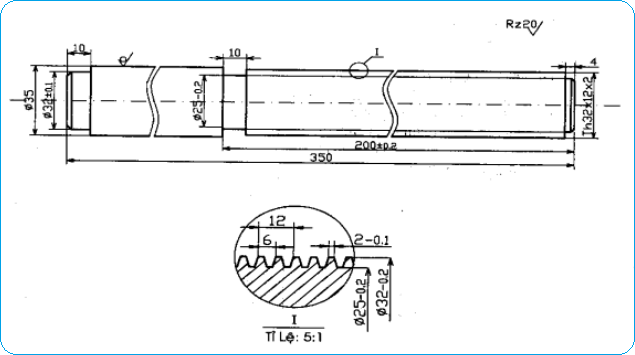

– Tiện ren thang ngoài

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với đai ốc mẫu • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.1 • Độ côn phần ren được cho phép rơi lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Vạt mặt khoan tâm (đầu A) – tiện bậc chống trượt Φ38×10 (đầu B) • Gá lắp • Tiện Φ38 × 200, Φ32 × 4, cắt rãnh 6 × 3.5 và vát cạnh • Gá lắp dao tiện ren thang • Tiện cắt thử và kiểm tra bước ren • Tiện thô ren thang • Tiện tinh ren |

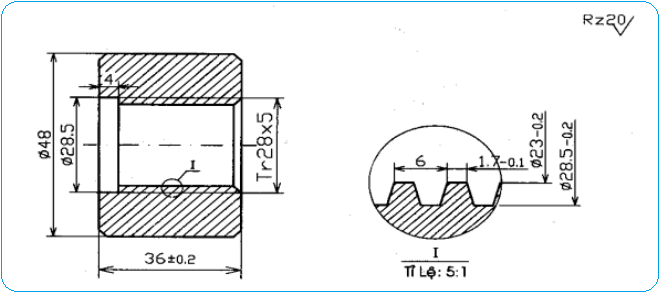

– Tiện ren thang trong

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không bị đổ mẽ và lắp ghép êm sít với đai ốc mẫu • Độ đồng tâm giữa những đường kính được cho phép rơi lệch ≤ 0.1 • Độ côn phần ren được cho phép rơi lệch ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Gá lắp lần 1 – gá phôi, gá dao • Vạt mặt, khoan lỗ, vát nghiêng • Tiện đường kính đỉnh ren lỗ, đáy ren lỗ • Gá dao tiện ren, so dao • Điều chỉnh máy cắt thử – kiểm tra lại bước ren • Tiện phá thô • Tiện tinh hai sườn ren, đáy ren lỗ • Vạt mặt, gia công đường kính trụ ngoài, vát nghiêng cạnh |

– Tiện ren nhiều đầu mối

| Yêu cầu kỹ thuật | Các bước gia công |

| • Ren phải đúng hình dạng, không đổ, không mẻ và đều giữa các mối • Độ côn trên suốt chiều dài đoạn ren được cho phép ≤ 0.05 • Các cạnh vát 1.5 × 45 ° |

• Vạt mặt khoan tâm • Gá lắp • Tiện và 32 × 200 • Tiện thử 2 mối và kiểm tra • Tiện cắt thô và bán tinh mối 1 • Tiện thô và bán tinh mối 2 • Tiện tinh |

► Kỹ thuật gia công chi tiết lệch tâm

– Tiện trục lệch tâm

| Yêu cầu kỹ thuật | Các bước gia công |

| • Khoảng cách giữa 2 tâm của chi tiết cho phép sai lệch ≤ 0.2 mm • Đảm bảo độ không đồng tâm giữa những đoạn trụ cho phép rơi lệch ≤ 0.2 mm |

• Vạt mặt khoan tâm 2 đầu • Lấy dấu R13 • Lấy dấu lỗ tâm thứ 2 ( tâm lệch ) • Dùng mũi đột dấu, đột dấu tại điểm cắt • Khoan 2 lỗ tâm lệch trên máy khoan bàn • Gá lắp lần 1 • Tiện trụ Φ22 • Gá lắp lần 2 ( 2 tâm chính ) • Tiện đầu A ( tiện thô ) • Gá lắp lần 3 ( đầu B ) : tiện thô và tiện tinh • Tiện Φ48, bo cung R12 • Gá lắp lần 4 ( trở đầu A ) : tiện tinh |

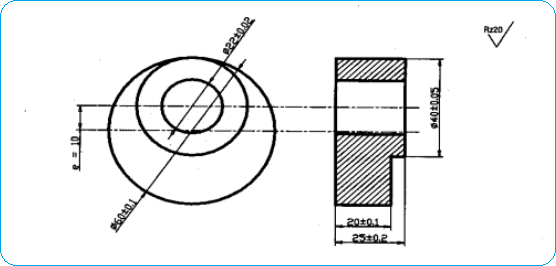

– Tiện bạc lệch tâm

| Yêu cầu kỹ thuật | Các bước gia công |

| • Khoảng lệch tâm e giữa đường kính Φ60 và Φ22 cho phép sai lệch ≤ 0.2 • Độ song song giữa 2 mặt đầu được cho phép rơi lệch ≤ 0.1 |

• Gá lắp lần 1 • Trở đầu – gá lắp lần 2 • Gá lắp lần 3 (lệch tâm) – khoan lỗ Φ16 • Tiện lỗ trụ Φ22 |

Source: https://vh2.com.vn

Category : Chế Tạo