Điều tra xu thế sản xuất kinh doanh thương mại ( SXKD ) hàng quý gồm có 6.500 doanh nghiệp ngành công nghiệp chế biến, sản xuất và 6.600 doanh...

Tìm hiểu bánh răng, các phương pháp gia công bánh răng cơ khí

Tìm hiểu bánh răng, những chiêu thức gia công bánh răng cơ khí

-

Khái quát về bánh răng

Bánh răng là một bộ phận cơ khí quay được, có dạng khối trụ tròn hoặc côn, xung quanh có những răng được cắt hoàn toàn có thể ăn khớp với những răng của một bộ phận khắc răng khác để truyền mô-men quay .Hai bánh răng muốn khớp với nhau để truyền lực thì những răng trên cả hai bánh răng đều phải có hình dạng giống nhau. Bánh răng hoàn toàn có thể truyền hoạt động giữa những trục song song nhau, vuông góc nhau hoặc chéo nhau. Chúng có tác động ảnh hưởng trực tiếp tới việc truyền động, phân phối vận tốc nhanh hay chậm của động cơ .

-

Phân loại bánh răng

Bánh răng được chia thành 3 loại chính gồm bánh răng trụ, bánh răng côn và bánh vít, cụ thể hơn về những loại bánh răng như sau .

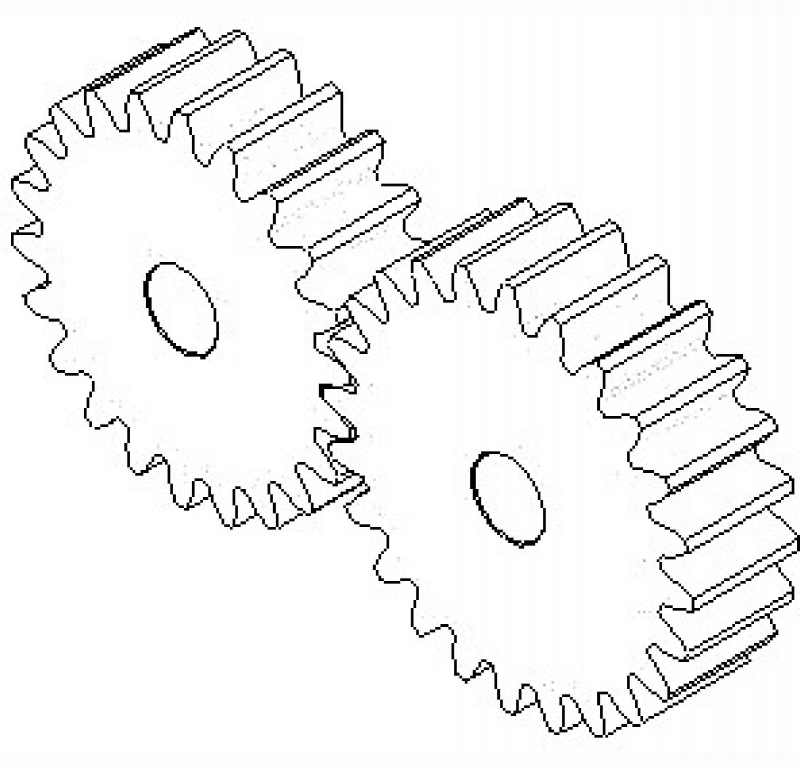

Bánh răng trụ

Bánh răng trụ răng thẳng Bánh răng trụ răng thẳng |

Bánh răng trụ răng nghiêng Bánh răng trụ răng nghiêng |

Bánh răng trụ có những răng hình thành trên mặt trụ tròn xoay, được sử dụng để truyền hoạt động quay giữa hai trục song song. Chúng lại được chia ra thành những loại sau :

- Bánh răng trụ răng thẳng : rãnh răng song song với trục trụ .

- Bánh răng trụ răng nghiêng : rãnh răng tạo thành một góc nghiêng với trục trụ .

- Bánh răng trụ răng chữ V : răng nghiêng theo hai phía ngược chiều nhau, tạo thành hình chữ V .

Bánh răng côn

|

|

Răng của bánh răng côn được hình thành trên mặt côn, vì thế size của răng và mô đun biến hóa theo chiều dài răng, càng về phía đỉnh nón, kích cỡ của răng và mô đun càng bé .Bánh răng côn cũng gồm có hai loại bánh răng côn răng thẳng và bánh răng côn xoắn, chúng được sử dụng để truyền hoạt động quay giữa hai trục cắt nhau .

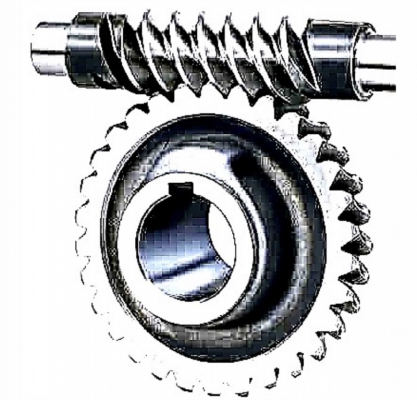

Bánh vít

Các bánh vít được phối hợp với những trục vít để truyền hoạt động quay giữa hai trục chéo nhau. Răng của trục vít có dạng ren vít, trục vít có ren một, hai hoặc ba đầu mối. Mô đun của trục vít bằng mô đun của bánh vít ăn khớp .Dựa theo những đặc tính công nghệ tiên tiến, bánh răng sẽ được chia thành bánh răng có moay ơ hoặc không có moay ơ, lỗ trơn hoặc lỗ then hoa .

Các bánh vít được phối hợp với những trục vít để truyền hoạt động quay giữa hai trục chéo nhau. Răng của trục vít có dạng ren vít, trục vít có ren một, hai hoặc ba đầu mối. Mô đun của trục vít bằng mô đun của bánh vít ăn khớp .Dựa theo những đặc tính công nghệ tiên tiến, bánh răng sẽ được chia thành bánh răng có moay ơ hoặc không có moay ơ, lỗ trơn hoặc lỗ then hoa .

-

Kết cấu và những thông số kỹ thuật cơ bản của bánh răng

Tùy theo cấu trúc của thiết bị, máy móc hay động cơ mà những bánh răng sẽ được phong cách thiết kế với những cấu trúc riêng. Có loại thì bánh răng được chế tạo liền khối với trục, có loại thì khoét lõm, loại thì để rỗng tâm, … Trong gia công chế tạo bánh răng, cũng có một số ít quy tắc chung để tối ưu hóa cho hoạt động giải trí của bánh răng, như :

- Nếu đường kính ngoài d < 150 mm, bánh răng thường được chế tạo liền khối và không khoét lõm .

- Nếu d < 600 mm, bánh răng thường được khoét lõm xuống để giảm khối lượng .

- Nếu d > 600 mm, bánh răng thường được chế tạo vành riêng bằng thép tốt, sau đó ghép vào moay ơ, cho chất lượng tốt hơn .

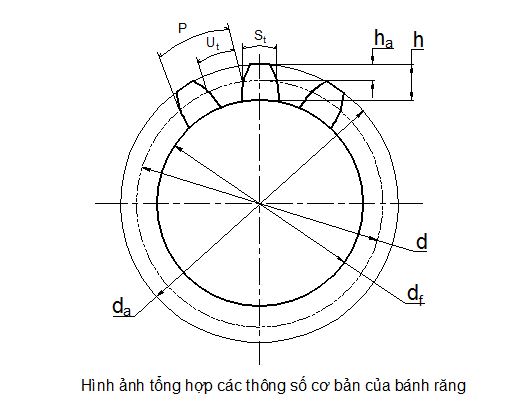

Về những thông số kỹ thuật của bánh răng, có rất nhiều thông số kỹ thuật để Giao hàng cho quy trình gia công, phong cách thiết kế và lắp ráp máy. Tuy nhiên có một số ít thông số kỹ thuật cơ bản bắt buộc người chế tạo cần phải nắm rõ, gồm :

- Vòng đỉnh : là đường tròn đi qua đỉnh răng ( da = m ( z + 2 ) )

- Vòng đáy : là vòng tròn đi qua đáy răng ( da = m ( z-2. 5 ) )

- Vòng chia : là đường tròn tiếp xúc với một đường tròn tương ứng của bánh răng khác khi 2 bánh ăn khớp với nhau ( d = m. Z )

- Số răng : Z = d / m

- Bước răng : là độ dài cung giữa 2 profin của 2 răng kề nhau đo trên vòng chia ( P = m. π )

- Modun : là thông số kỹ thuật quan trọng nhất của bánh răng ( m = P. / π )

- Chiều cao răng : là khoảng cách hướng tâm giữa vòng đỉnh và vòng chia ( h = ha + hf = 2.25 m )

- Chiều dày răng : là độ dài cung tròn giữa 2 profin của một răng đo trên vòng tròn chia ( St = P. / 2 = m / 2 )

- Chiều rộng rãnh răng : là độ dài cung tròn đo trên vòng chia của một rãnh răng ( Ut = P. / 2 = m / 2 )

-

Cấp chính xác

Cấp đúng chuẩn của bánh răng được nhìn nhận theo những chỉ tiêu sau :

- Độ đúng chuẩn động học : được nhìn nhận bằng sai số góc quay của bánh răng sau 1 vòng thao tác, sai số này do mạng lưới hệ thống công nghệ tiên tiến gây ra .

- Độ không thay đổi khi thao tác : được nhìn nhận bằng sai số chu kỳ luân hồi, tức là giá trị trung bình của sai số truyền động – bằng tỷ số giữa xô lệch lớn nhất và số bánh răng. Dao động của vận tốc quay sẽ gây ra rung động và tiếng ồn của truyền động .

- Độ đúng chuẩn về mặt tiếp xúc : được nhìn nhận bằng vết tiếp xúc của biên dạng răng, có ảnh hưởng tác động đến mức độ tập trung chuyên sâu tải trọng trên những vùng khác nhau của mặt phẳng răng, tác động ảnh hưởng trực tiếp đến độ bền, tuổi thọ của bộ truyền .

- Độ đúng chuẩn khe hở mặt bên : là khe hở giữa những cạnh răng trong bộ truyền, tương quan đến hiện tượng kỳ lạ kẹt răng khi hoạt động giải trí .

Theo tiêu chuẩn Nước Ta ( TCVN ), bánh răng được lao lý độ đúng mực với 12 cấp, được đánh số lần lượt từ 1 đến 12 với mức độ đúng mực giảm dần, trong đó cấp 1 là cấp đúng chuẩn nhất, cấp 12 là kém đúng chuẩn nhất .Đối với độ đúng chuẩn khe hở, những mức độ khe hở được lưu lại với những ký tự A, B, C, D, E, H, trong đó H là khe hở bằng 0 .

-

Vật liệu chế tạo bánh răng

Vật liệu chế tạo bánh răng phụ thuộc vào vào điều kiện kèm theo thao tác của chúng, ví dụ điển hình như tải trọng phải chịu, lực hay ứng suất phải chịu, độ mài mòn, chu kỳ luân hồi thao tác …Bánh răng nhỏ nên được chọn vật tư tốt hơn bánh răng lớn vì số chu kỳ luân hồi thao tác của bánh răng nhỏ nhiều hơn bánh răng lớn. Bánh răng cấp chậm cần vật tư tốt hơn bánh răng cấp nhanh vì bánh răng cấp chậm chịu tải ( momen xoắn ) lớn hơn cấp nhanh .Những bánh răng phải chịu mài mòn nhiều cần chọn vật tư có độ cứng cao hơn. Bánh răng chịu tải trọng nhỏ thì thép hóa tốt sẽ là vật tư làm bánh răng. Bánh răng hoạt động giải trí với vận tốc lớn, chịu tải nặng cần được làm bằng thép thấm cacbon .Đối với những bánh răng thường thì, vật tư được lựa chọn thường là thép hợp kim crom như 15C r, 15C rA, 40C r, 45C r hoặc crom-niken và crom-molipden như 40C rNi, 35C rMoA, 18C rMnTi .Đối với những bánh răng chịu tải trung bình và nhỏ được chế tạo bằng thép cacbon chất lượng cao như C40, C45 và gang .Đối với những bánh răng chạy với vận tốc cao mà không gây ra tiếng ồn được làm bằng chất dẻo, vải ép, da ép .Với công nghệ tiên tiến lúc bấy giờ, những bánh răng đã được chế tạo bằng những vật tư bột gốm và bột sắt kẽm kim loại, giúp chống mài mòn tốt hơn và cũng dễ sản xuất hàng loạt với số lượng lớn hơn .

-

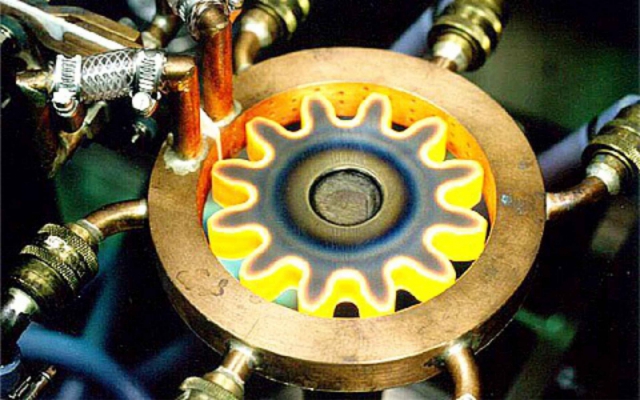

Nhiệt luyện

Các bánh răng cần phải đảm bảo được về độ cứng và độ bền của bề mặt, đồng thời phải có đủ độ dẻo dai ở phần lõi, nhằm đảm bảo độ bền uốn cũng như khả năng chịu mài mòn khi hoạt động. Quá trình nhiệt luyện giúp cho bánh răng đạt được các chỉ tiêu phù hợp cho yêu cầu làm việc thực tế. Việc nhiệt luyện được chia ra với 2 nhóm vật liệu như sau:

- Nhóm vật tư có độ rắn HB ≤ 350 cần được nhiệt luyện trước rồi mới thực thi gia công .

- Nhóm vật tư có độ rắn HB > 350 cần được gia công trước rồi mới nhiệt luyện. Khi đó bánh răng sẽ có độ bền cao, năng lực chịu tải lớn, tuy nhiên do biến dạng sau nhiệt luyện nên bánh răng cần phải gia công lại để bảo vệ độ đúng chuẩn .

-

Các phương pháp gia công bánh răng

Gia công bánh răng hoàn toàn có thể chia thành hai chiêu thức cơ bản là chiêu thức gia công định hình và giải pháp gia công bao hình .Đối với phương pháp định hình, dụng cụ cắt có biên dạng lưỡi cắt là rãnh răng, quy trình cắt được diễn ra với từng rãnh răng một, xong rãnh răng này thì mới gia công đến rãnh răng khác .Đối với giải pháp gia công bao hình, biên dạng lưỡi cắt của dụng cụ cắt không cần phải là rãnh răng. Dụng cụ cắt sẽ lăn liên tục một cách tương đối trên vành của bánh răng gia công, khi đó quỹ tích những đường bao của dụng cụ cắt là profin thân khai của răng bánh răng gia công .Sau đây là cụ thể những chiêu thức gia công bánh răng trụ và bánh răng côn theo những nguyên công khác nhau .

7.1 Gia công bánh răng trụ

Bánh răng trụ thường được gia công với những giải pháp sau :

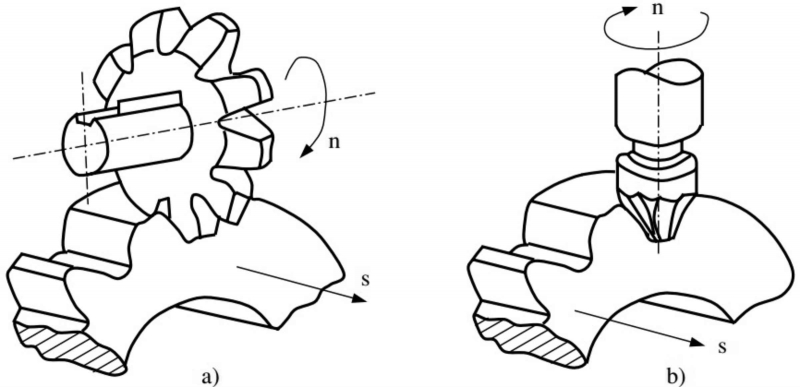

Phương pháp gia công phay định hình

Sử dụng những dao phay định hình ( dao phay đĩa module hoặc dao phay ngón module ) mà profin của dao tương tự như như profin của rãnh răng .Phương pháp gia công bánh răng trụ này được vận dụng nhiều trên những máy phay vạn năng có trang bị dụng cụ phân độ. Phôi sẽ được gá vào ụ phân độ, dao phay được gá sao cho đường kính ngoài của dao phay đĩa hoặc mặt đầu của dao phay ngón trùng với đường sinh cao nhất của cụ thể. Sau đó, kiểm soát và điều chỉnh dao ở độ cao sao cho rãnh răng có chiều sâu theo nhu yếu ( tùy theo module răng gia công ). Tiến hành gia công bằng cách gia công xong một rãnh thì dùng đầu phân độ để quay phôi một góc 360 o / z rồi liên tục gia công rãnh tiếp theo cho đến khi triển khai xong .Phương pháp phay định hình sống sót 1 số ít điểm yếu kém như độ đúng chuẩn không cao ( khoảng chừng cấp 7,8 ), dễ xảy ra sai số biên rãnh và chia độ. Trong sản xuất hàng loạt và hàng khối với những modul lớn, giải pháp này chỉ dùng để gia công phá .

Sử dụng những dao phay định hình ( dao phay đĩa module hoặc dao phay ngón module ) mà profin của dao tương tự như như profin của rãnh răng .Phương pháp gia công bánh răng trụ này được vận dụng nhiều trên những máy phay vạn năng có trang bị dụng cụ phân độ. Phôi sẽ được gá vào ụ phân độ, dao phay được gá sao cho đường kính ngoài của dao phay đĩa hoặc mặt đầu của dao phay ngón trùng với đường sinh cao nhất của cụ thể. Sau đó, kiểm soát và điều chỉnh dao ở độ cao sao cho rãnh răng có chiều sâu theo nhu yếu ( tùy theo module răng gia công ). Tiến hành gia công bằng cách gia công xong một rãnh thì dùng đầu phân độ để quay phôi một góc 360 o / z rồi liên tục gia công rãnh tiếp theo cho đến khi triển khai xong .Phương pháp phay định hình sống sót 1 số ít điểm yếu kém như độ đúng chuẩn không cao ( khoảng chừng cấp 7,8 ), dễ xảy ra sai số biên rãnh và chia độ. Trong sản xuất hàng loạt và hàng khối với những modul lớn, giải pháp này chỉ dùng để gia công phá .

Phương pháp gia công bào định hình

Gia công bào răng định hình được triển khai trên những máy bào răng với dao định hình có profin giống profin rãnh răng hoặc dao thường thì với dưỡng. Tương tự như phay định hình, đầu phân độ theo từng răng cũng được dùng .Phương pháp bào định hình đa phần được dùng để gia công thô những bánh răng ăn khớp ngoài và trong có modul lớn .

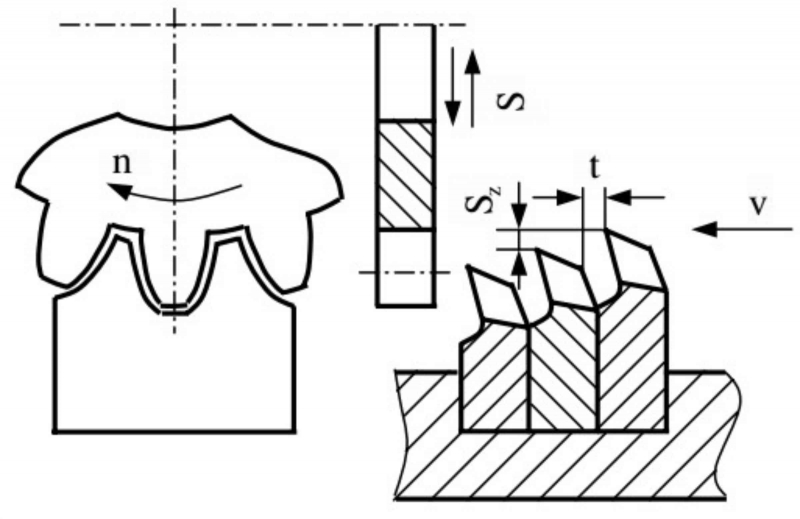

Phương pháp gia công chuốt định hình

Dao chuốt có profin của bánh răng, trong quy trình gia công thì hoàn toàn có thể chuốt một rãnh hoặc nhiều rãnh cùng một lúc. Sau mỗi hành trình dài của dao, một hoặc 1 số ít rãnh răng được gia công, để gia công những rãnh khác thì cụ thể được quay đi một góc nhờ cơ cấu tổ chức phân độ. Cũng hoàn toàn có thể chuốt hàng loạt những rãnh cùng một lúc nhưng do cấu trúc dao phức tạp, năng lực thoát phoi kém và nhu yếu lực cắt lớn nên cách này ít được sử dụng .Dụng cụ cắt là một bộ dao định hình với từng nấc được lắp vào đầu chuốt. Lượng nâng của mỗi lưỡi cắt nhờ vào vào chiều dày lớp phoi được cắt Sz, loại vật tư chế tạo bánh răng và vận tốc cắt …, lượng nâng này được chọn như với dao chuốt thường thì .Lớp vật tư phải cắt được phân loại theo tổng số những lưỡi cắt của dụng cụ nên tuổi thọ, độ bền của dao chuốt thường lớn. Tuy nhiên ngân sách góp vốn đầu tư cho dụng cụ lớn nên chiêu thức này chỉ dùng cho sản xuất hàng loạt số lượng lớn, bánh răng có module lớn và bánh răng không gia công nhiệt không mài. Ưu điểm của chiêu thức chuốt định hình là cho hiệu suất và độ đúng chuẩn cao .

Dao chuốt có profin của bánh răng, trong quy trình gia công thì hoàn toàn có thể chuốt một rãnh hoặc nhiều rãnh cùng một lúc. Sau mỗi hành trình dài của dao, một hoặc 1 số ít rãnh răng được gia công, để gia công những rãnh khác thì cụ thể được quay đi một góc nhờ cơ cấu tổ chức phân độ. Cũng hoàn toàn có thể chuốt hàng loạt những rãnh cùng một lúc nhưng do cấu trúc dao phức tạp, năng lực thoát phoi kém và nhu yếu lực cắt lớn nên cách này ít được sử dụng .Dụng cụ cắt là một bộ dao định hình với từng nấc được lắp vào đầu chuốt. Lượng nâng của mỗi lưỡi cắt nhờ vào vào chiều dày lớp phoi được cắt Sz, loại vật tư chế tạo bánh răng và vận tốc cắt …, lượng nâng này được chọn như với dao chuốt thường thì .Lớp vật tư phải cắt được phân loại theo tổng số những lưỡi cắt của dụng cụ nên tuổi thọ, độ bền của dao chuốt thường lớn. Tuy nhiên ngân sách góp vốn đầu tư cho dụng cụ lớn nên chiêu thức này chỉ dùng cho sản xuất hàng loạt số lượng lớn, bánh răng có module lớn và bánh răng không gia công nhiệt không mài. Ưu điểm của chiêu thức chuốt định hình là cho hiệu suất và độ đúng chuẩn cao .

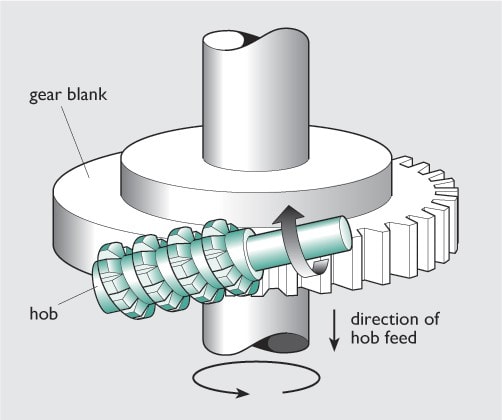

Phương pháp phay lăn răng

Đây là một trong những giải pháp gia công bao hình, hoạt động quay của dao phay và hoạt động quay của chi tiết cụ thể phải nằm trong xích truyền động của bao hình. Dao phay sử dụng trong chiêu thức này có cấu trúc khá phức tạp nên giá tiền khá cao .Phương pháp phay lăn răng được dùng trên những máy phay chuyên dùng, dao phay quay cắt liên tục, hoàn toàn có thể phay thuận hoặc phay nghịch .

Phương pháp gia công xọc bao hình

Bánh răng được tạo hình bằng những hoạt động lên xuống của đầu dao để gia công hết bề rộng răng, hoạt động tiến dao hướng kính để gia công đạt chiều cao răng và hoạt động nhường dao .Phương pháp xọc bao hình mang đến độ đúng mực cao, dễ chế tạo, hoàn toàn có thể gia công bánh răng nhiều bậc mà khoảng cách giữa những bậc nhỏ, tuy nhiên thì hiệu suất lại không cao .

7.2 Gia công bánh răng côn

Tương tự như gia công bánh răng trụ thì bánh răng côn cũng sử dụng những giải pháp gia công phay, bào, tuy nhiên phương pháp thực thi sẽ khác với khi gia công bánh răng trụ .

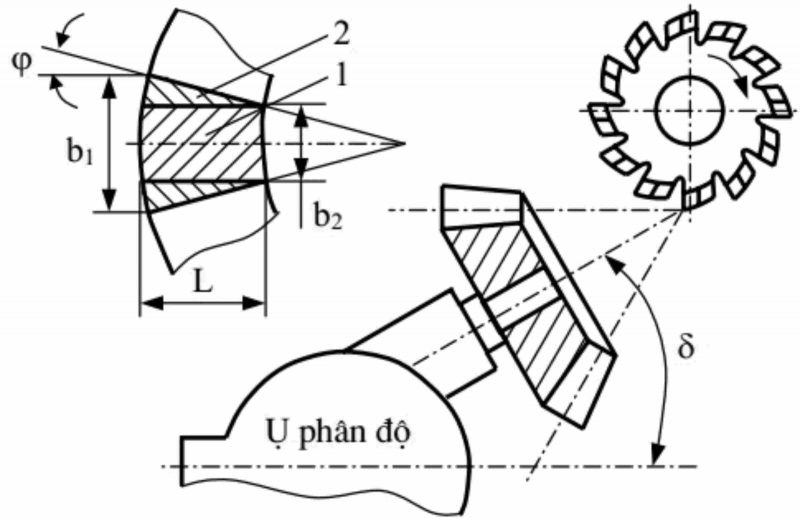

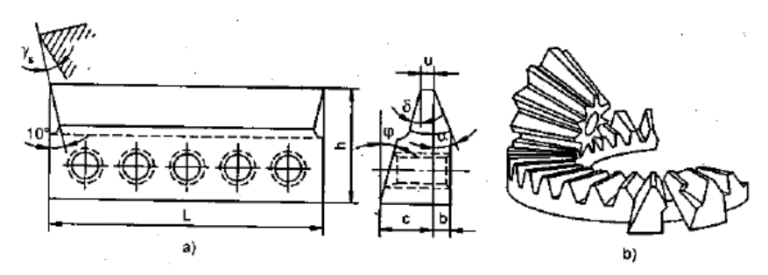

Phương pháp phay định hình

Phương pháp này cần được thực thi trên những máy phay vạn năng có ụ phân độ, phôi được gá vào ụ phân độ đã nghiêng đi một góc tương thích với góc côn ở chân răng. Mỗi một rãnh răng được phay qua 3 bước sau :

Phương pháp này cần được thực thi trên những máy phay vạn năng có ụ phân độ, phôi được gá vào ụ phân độ đã nghiêng đi một góc tương thích với góc côn ở chân răng. Mỗi một rãnh răng được phay qua 3 bước sau :

- Phay phần vật tư 1 của rãnh, chiều rộng này tối đa bằng chiều rộng đầu nhỏ nhất của rãnh răng .

- Phay tiếp phần vật tư 2 bằng cách quay bánh răng đi một góc ϕ .

- Phay phần còn lại bằng cách phay bánh răng một góc ϕ về phía ngược lại. Góc nghiêng δ của trục ụ chia độ được xác lập địa thế căn cứ vào góc côn chân răng trên bản vẽ .

Do mất nhiều thời hạn gia công cũng như thời hạn dừng dao lớn nên chiêu thức này thường chỉ được sử dụng trong sản xuất đơn chiếc và loạt nhỏ để gia công những bánh răng có cấp đúng mực 9 – 11, gia công bánh răng có module lớn .

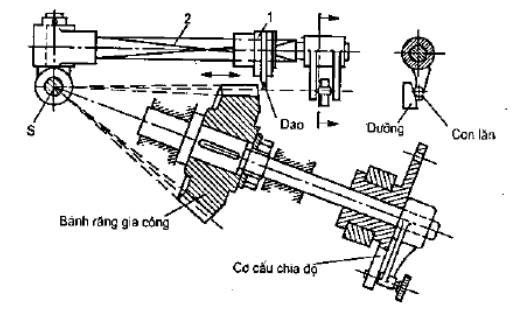

Phương pháp phay lăn răng

Tương tự phay bánh răng trụ, nhưng dao phay sử dụng trong gia công bánh răng côn có cấu trúc trọn vẹn khác. Nguyên lý gia công dựa vào sự ăn khớp của bánh răng cần gia công với bánh răng dẹt sinh. Phương pháp này có hiệu suất cao, độ nhám mặt phẳng cao .

Phương pháp bào bánh răng côn theo dưỡng

Được sử dụng để gia công những bánh răng có modul lớn, cấp đúng mực 9 – 11. Phương pháp này có độ đúng chuẩn không cao do sai số biên dạng dưỡng chép hình, sai số động học cơ cấu tổ chức truyền động .

-

Yêu cầu kỹ thuật khi gia công bánh răng

Đối với quy trình tiến độ công nghệ tiên tiến chế tạo bánh răng cần bảo vệ những nhu yếu kỹ thuật như sau :

- Độ không đồng tâm giữa mặt lỗ và đường kính vòng chia nhằm mục đích trong khoảng chừng 0,05 ÷ 0,1 mm .

- Độ không vuông góc giữa mặt đầu và tâm lỗ nằm trong khoảng chừng 0,01 ÷ 0,015 mm trên 100 mm đường kính lỗ .

- Mặt lỗ và những cổ trục của trục răng được gia công đạt độ đúng mực cấp 7, độ nhám mặt phẳng Ra = 1,25 ÷ 0,63

-

Các bề mặt khác được gia công đạt cấp chính xác 8÷10, độ nhám bề mặt Rz=40÷10

- Sau nhiệt luyện đạt độ cứng 55 ÷ 60HRC, những mặt phẳng không gia công độ cứng thường đạt được 180 ÷ 280 HB .

Trên đây là những thông tin cơ bản về bánh răng và những giải pháp gia công bánh răng trong cơ khí. Hy vọng với bài viết này, Tinh Hà đã mang đến cho những bạn những kỹ năng và kiến thức mà những bạn đang tìm kiếm .Đối với việc kiểm tra độ đúng mực của bánh răng, công ty Tinh Hà chúng tôi có không thiếu những thiết bị đo lường và thống kê ship hàng cho quy trình kiểm tra bánh răng. Các bạn hoàn toàn có thể bấm xem thêm tại đây hoặc liên hệ ngay với chúng tôi theo thông tin liên hệ trên website này của Tinh Hà .

Source: https://vh2.com.vn

Category custom BY HOANGLM with new data process: Chế Tạo